Сварочные электроды необходимы при создании конструкций из металла, соединении и ремонте различных металлических деталей.

Именно они формируют сварочный шов, являющийся прочным связующим «мостиком» между соединяемыми элементами.

Существует свыше 200 видов сварочных стержней, из которых примерно половина разработана специально для ручной сварки.

Источник: https://instrumentn.ru/svarochno-payalnyj-razdel/svarochnye-elektrody-naznachenie-vidy-i-harakteristiki

Содержание

- 1 Резка электродами: плюсы и минусы

- 2 История

- 3 Характеристики электродов для резки металла

- 4 Газовая сварка

- 5 Металлические электроды

- 6 Электроды для резки металлов: виды, достоинства и недостатки

- 7 Виды и технология сварочной резки металла

- 8 Строение

- 9 Заключение

- 10 Почему следует обращаться именно к нам

- 11 РОТЭКС Р

- 12 ОЗР-2

- 13 Общая информация

- 14 ОЗР-1

- 15 Что нужно знать о сварочных электродах?

- 16 Описание технологии

- 17 Область применения

- 18 Что нужно иметь под рукой?

- 19 Плазменный сварочный аппарат для дома и дачи

Резка электродами: плюсы и минусы

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

Преимущества резки:

Преимущества резки:

- удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- не требуется никакого специализированного оборудования;

- безопасность процесса для исполнителя.

Недостатки резки:

- скорость резки зависит от толщины обрабатываемого металла;

- при увеличении толщины скорость значительно уменьшается;

- плохое качество получаемого реза, он отличается неровностями и натеканиями;

- низкая производительность.

Источник: https://WeldElec.com/naznachenie-elektrodov/dlya-rezki-metalla/

Это интересно: Как выбрать электроды для сварки труб, виды и особенности

История

История сварочных электродов неразрывно связана с историей развития сварки и сварочных технологий. Впервые электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги (в 1802 профессором В.В. Петровым). В 1882 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок.

Почти одновременно с Н. Н. Бенардосом работал другой крупнейший российский изобретатель — Николай Гавриилович Славянов, много сделавший для развития дуговой сварки. Он критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Николай Гавриилович заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым металлом. Другим важным достижением Славянова считается использование расплавленного металлургического флюса, защищающего сварочную ванну от окисления, выгорания металла и накопления в сварном соединении вредных примесей серы и фосфора.

В 1904 году швед Оскар Кьельберг основал в Гётеборге фирму «ESAB». Деятельность предприятия была связана с применением сварки в судостроении. В результате собственных исследований и наблюдений О. Кьельберг изобрел технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало горение электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.

В 1911 году англичанин А. Строменгер существенно улучшил электродное покрытие. Предложенное им покрытие состояло из асбестового шнура, пропитанного силикатом натрия. Этот шнур наматывался на металлический стержень. Поверх этого покрытия ещё наматывалась тонкая алюминиевая проволока. Такая структура электродного покрытия обеспечивала защиту сварочной ванны и металла сварного шва от атмосферного воздуха за счет образования шлака. Алюминий использовался в качестве раскислителя и обеспечивал удаление кислорода. Под названием «Квази-арк» эти электроды распространились по Европе и Америке.

В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки. Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

В 1917 году американские ученые О. Андрус и Д. Стреса разработали новый тип покрытия электродов. Стальной стержень был обернут бумагой, приклеенной силикатом натрия. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. Также было отмечено, что бумажное покрытие обеспечивало моментальное зажигание электрической дуги с первого касания и стабилизировало её горение. В 1925 году англичанин А. О. Смит использовал для улучшения качества электродного покрытия порошкообразные защитные и легирующие компоненты. В то же время французские изобретатели О. Са-разен и О. Монейрон разработали покрытие электродов, в составе которого были использованы соединения щелочных и щелочноземельных металлов: полевой шпат, мел, мрамор, сода. Благодаря низкому потенциалу ионизации таких элементов, как натрий, калий, кальций, обеспечивалось легкое возбуждение дуги и поддержание её горения.

Таким образом, за первую четверть XX века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия. Электродные покрытия содержали специальные компоненты: газообразующие — оттесняющие воздух из зоны сварки; легирующие — улучшающие состав и структуру металла шва; шлакообразующие — защищающие расплавленный и кристаллизующийся металл от взаимодействия с газовой фазой; стабилизирующие — вещества с низким потенциалом ионизации. Дальнейшие разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства.

Источник: https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%BE%D1%87%D0%BD%D1%8B%D0%B9_%D1%8D%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%B4

Характеристики электродов для резки металла

|

Марка электрода |

Покрытие |

Род, полярность тока |

Коэффициент наплавки, г/А×ч |

Положение в пространстве |

|

ОЗР-1 |

П |

˜ = ( +, — ) |

12,0 |

|

|

Для резки, строжки, проплавки отверстий, удаления дефектных участков сварных соединений и отливок, разделки свариваемых кромок и корня шва. других подобных работ. Резку вести углом вперед на повышенных режимах с возвратно-поступательными движениями электрода — «туда-обратно» или «сверху-вниз» |

||||

|

ОЗР-2 |

П |

˜ |

12,0 |

|

|

Для резки стержневой арматуры диаметром до 40 мм. Для резки, строжки, прошивки отверстий, удаления дефектных участков сварных соединений и отливок, разделки свариваемых кромок и корня шва, других подобных работ. Резку вести «углом вперед» на повышенных режимах с возвратно-поступательными движениями электрода — «туда-обратно» или «сверху-вниз» |

||||

Источник: https://weldering.com/elektrody-rezki-metalla

Газовая сварка

Источником тепла является горючий газ, сжигаемый в кислороде. Максимальную температуру создает ацетиленокислородное пламя, поэтому оно чаще всего применяется.

Газовое пламя расплавляет кромки металлических изделий вместе с металлом, применяемым в качестве присадки.

Сварка с газовым нагревом применяется больше для создания соединений из тонкого стального листа, чугуна и цветных металлов.

Для сгорания горючих газов с большой скоростью и создания высокой температуры требуется кислород.

Ацетилен получают разложением водой карбида кальция или из жидкого горючего, воздействуя на него электродуговым разрядом. Газ является взрывоопасным. Не следует допускать его смешивания с воздухом и нагревания под давлением до температуры выше 4500С.

В промышленности применяют заменители ацетилена, например, метан или пропан. Их поставляют в газовых баллонах под давлением.

Сварка металла производится с применением проволоки из присадочного металла, близкого по составу к материалу обрабатываемой детали.

Ее не всегда можно найти. Когда делается сварка цветных металлов, в порядке исключения можно применять полоски, нарезанные из листов аналогичного материала.

Чтобы удалить окисные пленки с обрабатываемого металла, применяют флюсы, которые наносят на присадочную проволоку и кромки деталей в виде порошка или пасты. Их состав зависит от вида металла.

Источник: https://instanko.ru/drugoe/svarka-i-rezka-metallov.html

Металлические электроды

Достаточно распространены и часто используются для резки металла металлические электроды со специальным электродным покрытием, улучшающим качество разреза и сам процесс резки. Как правило, покрытие состоит из смеси различных материалов — марганцевая руда, поташ, мрамор и др. Материалы покрытия обладают определённым набором свойств:

- изолирующих, предотвращающих переход дуги на боковые поверхности разреза;

- стабилизирующих, обеспечивающих постоянство горения дуги и предотвращающих её гашение;

- газообразующих, способствующих окислению металла в месте разреза и создающих давление газа в месте плавления.

Соотношение компонентов тщательно сбалансировано, что позволяет сварщику лучше управлять ходом работ. С точки зрения физики процесса принцип применения специальных покрытий состоит в том, что используемые материалы плавятся с меньшей скоростью, чем металл электрода, в нём образуется углубление 3-5 мм (рис. 1), при этом выгорающие изнутри вещества покрытия создают струю газа, которая выдувает расплавленный металл и шлак.

Источник: http://stalevarim.ru/pub/elektrody-dlya-rezki-metalla-vidy-dostoinstva-i-nedostatki/

Это интересно: Алюминиевая сварочная проволока — особенности и применение

Электроды для резки металлов: виды, достоинства и недостатки

1. Металлические электроды для ручной дуговой резки металла со специальным покрытием. Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- предотвратить переход дуги на боковые поверхности реза;

- обеспечить стабильность горения дуги и исключить возможность ее гашения;

- способствовать окислению металла в месте реза и создавать давление газа в месте плавления.

К сведению! Процесс резки выполняется на повышенных величинах тока, вид напряжения зависит от марки используемых электродов.

Отличия электродов для резки от обычных для сварки: высокая тепловая мощность дуги; высокая теплостойкость обмазки; интенсивная окисляемость жидкого металла.

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе Также стоит отметить, что для ручной дуговой резки металла подойдут и обычные сварочные электроды. Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Однако, существует несколько недостатков использования обычных прутков:

- увеличение расхода электродов и электроэнергии;

- обмазка некоторых стержней не предназначена для работы в подобных режимах, происходит плавление покрытия и его стекание в рабочую зону. Из-за этого становится затруднительным получить качественный рез.

Поэтому рекомендуется использовать специализированные электроды для резки.

Предлагаем посмотреть ролик, где известный в Ютубе сварщик дядя Гена тестирует марку Zeller 880AS:

2. Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия: угольные расходники не расплавляются, а постепенно сгорают. Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Еще одно преимущество угольных расходников – они способны разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

Угольные (графитовые) электроды используются для ручной дуговой и кислородно-дуговой резки.

Резка осуществляется на постоянном токе прямой полярности, “сверху-вниз”. Возможно применение и переменного тока.

3. Трубчатые электроды предназначены для кислородно-дуговой резки. Основное отличие данных материалов – в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

- дуга возбуждается между электродом и обрабатываемым изделием;

- металл плавится под воздействием электрической дуги;

- кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры – поток кислорода отрицательно влияет на стабильность горения дуги.

4. Вольфрамовые неплавящиеся электроды используются для проведения дуговой резки в защитной среде и плазменно-дуговой резки.

Сущность первого метода заключается в том, что для резки устанавливается повышенная величина тока (примерно на 20-30% больше, чем при сварке) и металл проплавляется по всей толщине.

Плазменно-дуговая резка подразумевает возбуждение дуги между обрабатываемым металлом и вольфрамовым электродом.

Источник: https://instanko.ru/drugoe/svarka-i-rezka-metallov.html

Виды и технология сварочной резки металла

Прежде чем приступить к работе, необходимо в обязательном порядке проверить, исправны ли шнуры оборудования. Рекомендация опытных сварщиков заключается в том, чтобы обернуть кабель держака вокруг предплечья и в процессе работы прижимать руку к телу, удерживая тем самым шнур. Это позволяет в большей степени расслабить кисть, уменьшая усталость при работе.

Чтобы активировать электрическую дугу, необходимо либо постучать, либо чиркнуть электродом о поверхность металла. Описание может показаться несколько сложным, однако в действительности научиться быстро зажигать и удерживать дугу можно уже со второго-третьего раза.

Резка намного проще, чем сварка металлов, поскольку к качеству работы не предъявляются повышенные требования. Резание наилучшим образом подходит для того, чтобы освоить азы использования инвертора. Попрактиковавшись, можно добиться плавных и ровных краев разрезаемых заготовок.

На устанавливаемый на инверторе ток влияют размер электродов, толщина стали и вид разреза.

Существует три вида реза:

- Разделительная резка. Этот вариант требует установки листа таким образом, чтобы из места реза беспрепятственно вытекал расплавленный металл. Заготовка разрезается сверху вниз. Если металл расположен горизонтально, то движение лучше начинать от кромки листа.

Для больших по размеру заготовок допустимо начинать рез с середины, сделав в листе отверстие. Для этого подходит электрод с диаметром, превышающим толщину обрабатываемого металла. Электрод необходимо разместить перпендикулярно плоскости листа и перемещать его вдоль линии будущего разреза.

- Поверхностная резка. Используется не столь часто, подходит для устранения дефектов и выполнения канавок на поверхности заготовки. Электрод располагается под углом 5–10 ° к обрабатываемой поверхности. Он перемещается, частично погружаясь в полость, образующуюся при резке. Для увеличения ширины канавки перемещение электрода необходимо сопровождать поперечными колебательными движениями нужной амплитуды.

- Резка отверстий. Первоначально необходимо сделать небольшое отверстие в заготовке, которое затем увеличить до требуемого размера. Электрод при этом располагается перпендикулярно поверхности металла, отклонения могут быть минимальными.

При резке металла сварочным инвертором важно учитывать следующее:

- в отличие от плазменной резки, получить ровную линию реза не удастся, поэтому область применения технологии ограничена;

- резка тонких листов требует использования тока большей мощности;

- специальные электроды для резки металла могут быть заменены обычными, в том числе старыми, непригодными для сварочных работ.

Резать металл можно также воздушно- и кислородно-дуговым способами. Обе технологии практически идентичны, за исключением того, что в процессе воздушной резки материал изначально плавится за счет тепла дуги, а потом выдувается сжатым воздуха. При кислородной резке воздух заменен потоком кислорода.

Таким способом обрабатывают детали из нержавеющей стали с толщиной листа не более 20 мм. Кроме того, технология позволяет удалять дефектные части заготовок.

Для резки требуется постоянный ток и графитовые электроды. Подходят также трубчатые электроды. В случае использования последних подача кислорода осуществляется через сквозное отверстие в сварочном стержне. Несмотря на эффективность, сам способ достаточно трудоемок. Подача сжатого воздуха или кислорода к месту разреза намного проще.

Источник: https://vt-metall.ru/articles/290-svarochnaya-rezka-metalla

Строение

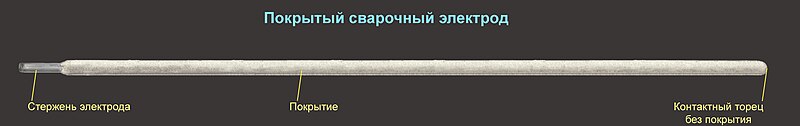

Строение покрытых металлических сварочных электродов

Покрытые электроды для ручной дуговой сварки представляют собой стержни длиной, как правило, от 250 до 450 мм. Изготовленные из сварочной проволоки с нанесенным на неё слоем покрытия. Один из концов электрода длиной 20–30 мм зачищен от обмазки для его крепления в электрододержателе.

|

|

||||||||||

|

Строение покрытого сварочного электрода |

||||||||||

Основная классификация электродных покрытий:

- Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

- Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

- Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке.

Основные виды электродных покрытий:

Источник: https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%BE%D1%87%D0%BD%D1%8B%D0%B9_%D1%8D%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%B4

Заключение

Электродная резка металла имеет свои нюансы. Правильное, быстрое разрезание детали требует опыта, сноровки сварщика.

Однако умение применять эту методику обработки улучшает уровень знаний сварщика.

Это позволяет проводить большее количество сварных задач при наличии оборудования.

Источник: https://prosvarku.info/elektrody/ehlektrody-dlya-rezki-metalla

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник: https://vt-metall.ru/articles/290-svarochnaya-rezka-metalla

РОТЭКС Р

Электроды РОТЕКС Р предназначены для выполнения следующих работ: резка металла, в т.ч. и стержневой арматуры до 40 мм.; резка, строжка и…

Источник: https://WeldElec.com/naznachenie-elektrodov/dlya-rezki-metalla/

ОЗР-2

Электроды ОЗР-2 предназначены для выполнения следующих работ: резка и строжка стержневой арматуры; резка и прошивка…

Источник: https://WeldElec.com/naznachenie-elektrodov/dlya-rezki-metalla/

Общая информация

Электродуговая сварка — метод соединения металлов, в основе которого лежит использование электрической дуги. Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Электродуговая технология широко используется при сварке и резке металлов. Бывает ручной, полуавтоматической и автоматической.

Источник: https://instanko.ru/drugoe/svarka-i-rezka-metallov.html

ОЗР-1

Электроды ОЗР-1 используются для следующих работ: резка, строжка и прошивка отверстий; удаление дефектных участков сварных соединений…

Источник: https://WeldElec.com/naznachenie-elektrodov/dlya-rezki-metalla/

Что нужно знать о сварочных электродах?

На электродный стержень любые покрытия (если предполагается их наличие) наносятся окунанием (обмакиванием) или опрессовкой.

В первом случае проволочный пруток буквально окунают в специально подготовленный раствор.

Это фактически паста, которую готовят путем смешивания требуемых компонентов до образования сметанообразной консистенции.

На первом этапе перемешивается сухая смесь, после чего уже происходит добавление связующего вещества, например, жидкого стекла.

После обмакивания в эту пасту, стержень отправляют на сушку, а затем на упаковку.

Что касается опрессовки, паста наносится под давлением от 400 до 800 атмосфер.

Это более эффективный способ, позволяющий полностью сформировать до 600 готовых изделий в течение всего 1 минуты.

Сушка происходит при температуре 150 – 180 °С.

Перед упаковкой, что касается и первого метода нанесения покрытия, все электроды проходят обязательную проверку на качество.

Сварочные электроды, учитывая, что это расходники, обычно закупают с запасом, это часто приводит к их длительному хранению в складских помещениях.

К последним предъявляются два условия:

- Постоянная влажность, не превышающая 50%.

- Температура не ниже 14 °С. Другими словами, помещение должно быть отапливаемым в холодное время года. Причем и тут важна стабильность, так как перепады в отрицательную сторону дают повышение влажности воздуха.

Подобные условия хранения требуются для вин большой выдержки.

Срок годности сварочных электродов может быть неограничен.

Источник: https://instrumentn.ru/svarochno-payalnyj-razdel/svarochnye-elektrody-naznachenie-vidy-i-harakteristiki

Описание технологии

Дуговая резка металла выполняется при помощи сварочного инвертора. Он, по сути, представляет собой трансформатор, вырабатывающий ток определенной силы, достаточной для образования сварочной дуги. Данная технология появилась достаточно давно, тридцать-сорок лет назад. Не являясь суперсовременной, как например плазменная, она продолжает оставаться популярной и широко применяемой, вследствие простоты использования, эффективности и удобству работы.

Эксплуатация сварочного аппарата, в том числе резка металла обычным или специальным электродом, не представляет особой сложности и не требует профессиональных знаний и навыков. Но при этом необходимо учитывать требования техники безопасности, так как выполнение сварочных работ связано с электрическим напряжением.

Источник: https://instanko.ru/drugoe/svarka-i-rezka-metallov.html

Область применения

Область применения электродуговой сварки самая широкая. Везде, где нужно быстро, и недорого и качественно соединить металлические заготовки в строительную конструкцию или изделие – можно увидеть вспышки электросварки.

Сюда входят:

- заводы металлоизделий;

- машиностроительные производства;

- строительство любого масштаба — от гидроэлектростанций и космодромов — до заборов и сараев.;

- аэрокосмические предприятия;

- судостроение;

- производство транспорта;

- предприятия по выпуску бытовых приборов;

- и многое другие.

Сфера применения электродугового метода постоянно растет. С распространением сварочных инверторов электродуговой метод стал технологией, доступной любому домашнему мастеру.

Источник: https://instanko.ru/drugoe/svarka-i-rezka-metallov.html

Что нужно иметь под рукой?

Чтобы сделать отверстие в металле, у вас само-собой должен быть инвертор, электроды, а также молоток и щетка с металлической щетиной.

Инверторы бывают разными: дешевыми и дорогими, профессиональными и бытовыми, мощными и не очень. В сущности, не важно, каким именно инвертором выполнять резку. Главное, чтобы он был исправен.

Что касается электродов, то здесь выбор велик. Раньше резку выполняли теми же электродами, что и сварку. Но сейчас в продаже есть множество марок, предназначенных именно для резки. Они все хороши по-своему. Самая популярная марка электродов для резки — ОЗР. Они обеспечивают более-менее ровный рез и позволяют выполнять работу довольно быстро.

Если решите использовать обычные электроды для сварки, то будьте готовы, что рез окажется не самым эстетичным, да и сама работа будет идти медленнее, а дуга будет гореть нестабильно.

Источник: https://instanko.ru/drugoe/svarka-i-rezka-metallov.html

Плазменный сварочный аппарат для дома и дачи

В домашних условиях в распоряжении у потребителя обычно только однофазная сеть 220 В. Ему недоступны никакие технические газы, кроме, разве что, сжатого воздуха, сильные защитные средства и санитарный контроль тоже недоступны. Поэтому выбирать следует однофазный плазменный аппарат на 2-3 кВт. Там уже производитель предусмотрел все остальные условия.

Еще одна важная мысль. Когда пользуются таким аппаратом, в горелке достаточно быстро расходуются детали, соприкасающиеся с дугой – катоды и сопла. Значит, приобретая плазменный сварочник надо быть уверенным, что можно купить расходники без проблем. Так что, лучше покупать аппараты либо российских фирм, либо у солидных зарубежных компаний.

Неплохой аппарат AURORA PRO AIRFORCE 60 IGBT стоит около 40 000 р. Его инвертор хорошо переносит перегрузки.

По такой же цене есть аппарат КЕДР CUT-40B. Он отличается малым выгоранием сопла и катода, имеет встроенный компрессор и регулятор давления.(Купить можно здесь.)

Универсальный аппарат Горыныч позволяет не только резать, но и варить металлы и стоит около 50 000 р. (См. ссылку на обзор выше).

Также неплохие аппараты латвийской разработки (изготовляют китайцы) Ресанта различных моделей.

Источник: https://instanko.ru/drugoe/svarka-i-rezka-metallov.html

Количество использованных доноров: 8

Информация по каждому донору:

- https://WeldElec.com/naznachenie-elektrodov/dlya-rezki-metalla/: использовано 4 блоков из 9, кол-во символов 1072 (3%)

- https://vt-metall.ru/articles/290-svarochnaya-rezka-metalla: использовано 3 блоков из 5, кол-во символов 8298 (25%)

- https://instanko.ru/drugoe/svarka-i-rezka-metallov.html: использовано 8 блоков из 12, кол-во символов 9425 (28%)

- https://prosvarku.info/elektrody/ehlektrody-dlya-rezki-metalla: использовано 2 блоков из 5, кол-во символов 1019 (3%)

- http://stalevarim.ru/pub/elektrody-dlya-rezki-metalla-vidy-dostoinstva-i-nedostatki/: использовано 3 блоков из 5, кол-во символов 2796 (8%)

- https://instrumentn.ru/svarochno-payalnyj-razdel/svarochnye-elektrody-naznachenie-vidy-i-harakteristiki: использовано 4 блоков из 8, кол-во символов 4448 (13%)

- https://weldering.com/elektrody-rezki-metalla: использовано 1 блоков из 2, кол-во символов 1046 (3%)

- https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%BE%D1%87%D0%BD%D1%8B%D0%B9_%D1%8D%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%B4: использовано 2 блоков из 8, кол-во символов 5403 (16%)