Для соединения тонких деталей удобна и практична ультразвуковая сварка. Этот метод универсален, он подходит для металлов и пластмасс, разнородных материалов. При соединении не возникает внутренних напряжений, легкоплавкие элементы не подвержены термической деформации. Ультразвуковой метод внедряется не только на производстве, все часто используется в быту.

Источник: https://svarkaprosto.ru/tehnologii/ultrazvukovaya-svarka

Содержание

- 1 Как проходит сварка ультразвуком?

- 2 Принцип действия ультразвуковой сварки

- 3 Сущность ультразвуковой сварки

- 4 Работа с металлическими деталями

- 5 1. Ультразвуковая сварка металлов и ее разновидности

- 6 Преимущества ультразвуковой сварки

- 7 Оборудование для ультразвуковой сварки

- 8 Плюсы и минусы сварки ультразвуком

- 9 Выделение тепла

- 10 Преимущества и недостатки

- 11 Регулируемые параметры

- 12 Литература

- 13 Виды ультразвуковой сварки

- 14 Технология ультразвуковой сварки

- 15 Заключение

Как проходит сварка ультразвуком?

Сварка металла ультразвуком проводится за счет влияния высокочастотных колебаний поперечного направления, происходящих по краям нескольких металлических поверхностей. Параллельно с этим свариваемые конструкции монтируются друг с другом под умеренно высоким давлением. В итоге нарастающее внутри деталей напряжение приводит к появлению упругопластических деформаций по контуру поверхности. Конкретно локализованное стыковое скольжение между фазами постепенно начинает разрушать оксиды металла и расположенные на поверхности плёнки, что позволяет конструкциям контактировать друг с другом сразу в десятках точек соприкосновения. Колебания длительной периодичности за короткий промежуток времени полностью разрушают все границы стыковки между деталями, увеличивая площадь их контакта и обеспечивая соединение, структурно напоминающее сварку посредством диффузии.

Ультразвуковые сварочные работы вызывают повышение температуры отдельных участков металлических деталей. Этого удаётся достичь при помощи комбинации пластического гистерезиса, скольжения между фазами и пластичных деформаций. Если правильно настроить мощность используемых приборов, то процесс ультразвуковой сварки проходит без переплавки металла на границе соединяемых конструкций.

СОВЕТ: такой тип сварочных работ больше всего подходит для металлов с низким уровнем проводимости тепла (к примеру, для стали). Причиной этого является высокое сопротивление таких материалов – на их сварку при помощи ультразвука уходит гораздо меньше энергии, чем на обычную сварку. Поэтому для соединения конструкций, изготовленных из материалов с низкой теплопроводностью, рекомендуется использовать ультразвуковое оборудование.

Источник: http://solidiron.ru/obrabotka-metalla/svarka/ultrazvukovaya-svarka-metallov-osnovnye-momenty-i-preimushhestva.html

Это интересно: Термитная сварка, виды и особенности выполнения работы

Принцип действия ультразвуковой сварки

До состояния пластичности места стыков доводятся действием механических сил: статической и динамической нагрузкой. Под импульсным воздействием структура металлов и пластиков разрушается с выделением тепловой энергии, она способствует взаимному проникновению молекул в месте диффузии. Ультразвуковой сварочный аппарат преобразует электрические колебания в механические с частотой от 18 до 180 килогерц. Рабочий наконечник продуцирует импульсы, вызывающие:

- высокочастотное сухое трение на поверхности (уничтожаются загрязнения, оксидные пленки);

- в рабочей зоне повышается температура из-за разрушения структурных решеток в процессе пластической деформации;

- детали сжимаются при силовом воздействии импульса, обеспечивая глубокое молекулярное проникновение материалов.

Используя ультразвуковую сварку пластмасс получают едва заметные швы на изделиях, так как не применяются наплавочные материалы или втулки. При ультразвуковой сварке металлов не нужны электроды или сварочная проволока. Для толстостенных деталей для ускорения процесса нужен предварительный разогрев индукционными токами.

Источник: https://svarkaprosto.ru/tehnologii/ultrazvukovaya-svarka

Сущность ультразвуковой сварки

При УЗС металлов, необходимые условия для образования сварного соединения происходят под воздействие ультразвуковых волн, преображённых в механические колебания. Энергия вибрации формирует сложные растягивающие и сжимающие напряжения, а также напряжения среза.

Когда напряжения превысят предел упругости свариваемых материалов, на плоскости их контакта происходит пластическая деформация. Под воздействие ультразвука и пластической деформации, поверхностные оксидные плёнки разрушаются и удаляются с поверхности, после чего образуется сварное соединение.

При этом, повышение температуры в зоне сварки не оказывает существенного влияния на процесс сваривания. При ультразвуковой сварке структура и свойства свариваемых металлов изменяются незначительно.

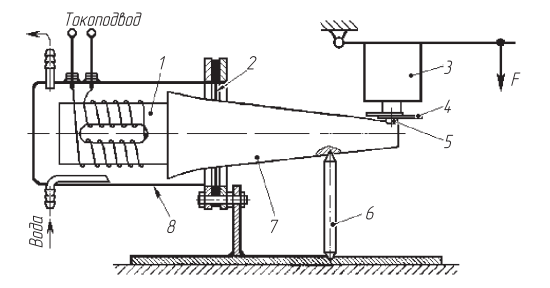

Основные схемы процесса сварки ультразвуком

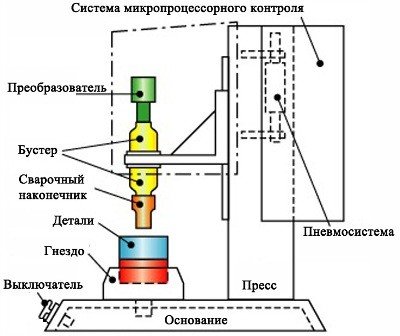

Ультразвуковая сварка выполняется на специальных установках, в которых встроен генератор электромагнитных волн высокой частоты. Также в установке имеется механическая колебательная система, аппаратура управления процессом сварки и привод, создающий давление на сварное соединение. Основные схемы установок для ультразвуковой сварки металлов представлены на рисунке:

Трансформирование электромагнитных волн в механические колебания и подача их в зону сварки осуществляется с помощью колебательной системы. Основным узлом колебательных систем (см. рисунок) является преобразователь (поз.1). Преобразователь производит механические колебания. При помощи волноводного звена (поз. 2) происходит передача энергии к сварочному наконечнику и увеличивается амплитуда колебаний, по сравнение с амплитудой исходных волн преобразователя. Кроме этого, преобразователь трансформирует сопротивление нагрузки и концентрирует энергию в заданной области сварного соединения (поз. 5).

При помощи акустической развязки (поз. 3) от корпуса машины, почти вся энергия механических колебаний преобразовывается и концентрируется на участке контакта. Сварочный наконечник (поз. 4) является проводным волноводным звеном между нагрузкой и колебательной системой. При помощи него задаётся необходимая площадь и объём непосредственного источника ультразвуковых колебаний в зоне сварки.

Источник: https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/ultrazvukovaya-svarka-metallov-shema-i-tehnologiya.php

Работа с металлическими деталями

Благодаря легкости применения, ультразвуковая сварка металлов в последнее время начинает применяться все чаще. Есть у нее и ряд ряду преимуществ над контактной и холодной сваркой. Она является чрезвычайно полезной и при работе с микроэлектроникой.

Благодаря легкости применения, ультразвуковая сварка металлов в последнее время начинает применяться все чаще. Есть у нее и ряд ряду преимуществ над контактной и холодной сваркой. Она является чрезвычайно полезной и при работе с микроэлектроникой.

Данная технология имеет некоторые схожие особенности с холодной сваркой сдвигом. Неразъемная связь металлов возникает за счет одновременного воздействия механических колебаний повышенной частоты и небольшого уровня сдавливающих усилий.

Ультразвуковую сварку металлов можно производить при более низком уровне температур, что дает возможность без ущерба соединять термочувствительные элементы.

Она позволяет сваривать между собой детали разной толщины и разнородности (например, сварить медь и алюминий, алюминий и никель и т.п.). Прочность, получаемая таким способом, достигает порядка 70% от прочности самого материала.

Металлические изделия можно также сваривать с композиционными, керамическими, стеклянными материалами, полупроводниками. Не менее успешно свариваются тугоплавкие металлы.

Источник: https://svaring.com/welding/vidy/ultrazvukovaja-svarka

1. Ультразвуковая сварка металлов и ее разновидности

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этим способом обеспечивается получение высоконадежных соединений, исключается общий разогрев изделия, можно соединять трудно свариваемые обычными методами сочетания материалов и т п.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров некоторых металлов и сплавов под действием переменного магнитного поля Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы Для увеличения амплитуды смещения и концентрации энергии колебаний используют волноводы или концентраторы, которые в большинстве случаев имеют форму усеченного конуса Для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда колебаний на конце волновода при холостом ходе должна быть 20. . .30 мкм.

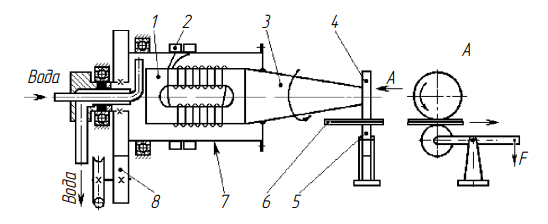

Применяется несколько видов ультразвуковой сварки. Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 1) . Его обмотка питается током высокой частоты от ультразвукового генератора Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 7. На конце волновода имеется рабочий выступ 5. При сварке изделие 4 зажимают между рабочим выступом 5 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Высокочастотные упругие колебания передаются через волновод 7 на рабочий выступ 5 в виде горизонтальных механических перемещений высокой частоты Длительность процесса сварки зависит от свариваемого металла и его толщины, при малых толщинах она исчисляется долями секунды.

Рис. 1. Схема установки для точечной сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — механизм нажатия; 4 — изделие; 5 — выступ; 6 — маятниковая опора; 7 — волновод; 8 — кожух водяного охлаждения

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 2): вращающийся магнитострикционный преобразователь 1 и волновод 3. Конец волновода имеет форму ролика 4. Детали 6, подлежащие соединению, зажимают между вращающимся роликом 4 волновода и холостым роликом 5. Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается между ними, одновременно создается герметичное соединение.

Рис. 2. Схема установки для роликовой сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — подвод тока от ультразвукового генератора; 3 — волновод; 4 — сваривающий ролик; 5 — прижимной ролик; 6 — изделие; 7 — кожух преобразователя; 8 — привод

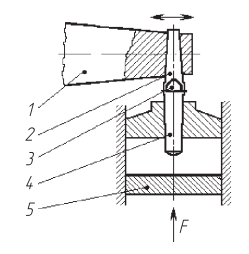

Сварка по контуру обеспечивает получение герметичного шва самых сложных контуров. Простейший ее вид — сварка по кольцу.

Рис. 3. Схема установки для ультразвуковой сварки по контуру: 1 — волновод; 2 — сменный полый штифт; 3 — свариваемое изделие; 4 — сменный прижимной штифт; 5 — прижимная опора

В этом случае в волновод вставляется конический штифт, имеющий форму трубки (рис. 3). При равномерном прижатии деталей к сваривающему штифту получается герметичное соединение по всему контуру

Источник: https://extxe.com/3232/oborudovanie-dlja-ultrazvukovoj-svarki-metallov/

Преимущества ультразвуковой сварки

Устройство ультразвуковой сварки.

С учетом своей специфики ультразвуковая сварка имеет ряд отличных преимуществ:

- Нет нужды нагревать предварительно рабочую зону, что чрезвычайно полезно при работе с химически активными металлами или парами металлов, которые склонны к образованию специфических и хрупких соединений по ходу сварки.

- Есть возможность соединения тонких и ультратонких кромок металлических деталей. Также можно приварить фольгу или тонкие листы к любым деталям, можно варить даже пакеты из фольги.

- Уникальная техническая «лояльность» к различного рода изоляционным и оксидным пленкам на поверхности металлов и другим загрязнениям – к примеру, плакированным поверхностям.

- Малое по силе сдавливание приводит к тому, что деформация свариваемых поверхностей незначительна.

- Энергетическая эффективность благодаря малой мощности сварочного оборудования, его простая конструкция.

Источник: https://tutsvarka.ru/vidy/ultrazvukovaya-svarka

Оборудование для ультразвуковой сварки

Устройства для ультразвуковой сварки металлических поверхностей состоят из стандартного набора компонентов. Базовыми элементами таких аппаратов указанного типа являются:

- источник энергии (соединяет устройство для УЗ-сварки с системами подачи электрического тока. Основная задача этого элемента – преобразование электроэнергии в высокочастотные импульсы и повышенное напряжение, которое необходимо для стабильной работы сварочного преобразователя);

- преобразователь (эта деталь трансформирует поступающие от источника питания напряжение и импульсы с высокой частотой. С их помощью компонент создаёт высокочастотные колебания, необходимые для сварки. Преобразователь является одним из составляющих элементов сварочной головки);

- сварочная головка (нужна для обеспечения нужного способа сжатия свариваемых деталей. Всего существует три варианта работы сварочной головки. Она может сжимать поверхности механическим, гидравлическим или пневматическим способами. После сжатия начинается сам процесс сварки, в котором одну из главных ролей играют волноводы);

- волноводы (создают колебания в точках соприкосновения между соединяемыми деталями. Благодаря этому, они постепенно разрушаются и конструкции монтируются друг с другом более плотно. Также волноводы ответственны за деформацию поверхностей свариваемых деталей посредством, которая даёт возможность скрепить их с помощью процесса диффузии).

СОВЕТ: стабильная работа всех компонентов аппарата для ультразвуковой сварки металла гарантируется только при наличии постоянной подачи электроэнергии. Поэтому рекомендуется дополнительно укомплектовать сварочное устройство источником бесперебойного питания. Этот прибор сможет гарантировать постоянную работу оборудования для сварки независимо от наличия систем подачи электрического тока.

Источник: http://solidiron.ru/obrabotka-metalla/svarka/ultrazvukovaya-svarka-metallov-osnovnye-momenty-i-preimushhestva.html

Плюсы и минусы сварки ультразвуком

Процесс ультразвуковой сварки металлов отмечается рядом преимуществ. К их числу можно отнести такие аспекты:

- УЗ-сварка помогает соединять тонкие детали вместе с конструкциями, изготовленными из более плотного материала;

- возможно проведение сварочных работ по присоединению элементов, изготовленных из разных материалов;

- сварка ультразвуком помогает в производстве изделий, обладающих высоким уровнем тепловой и электрической проводимости;

- при проведении сварочных работ при помощи ультразвука не используется тепло – свариваемые детали соединяются друг с другом без плавления поверхности;

- энергия, расходуемая в процессе сварки, используется более экономно;

- сварка ведётся без использования присадочных материалов и не требует создания особой атмосферы в месте, где будут идти работы;

- перед ультразвуковой сваркой металлические конструкции не нужно предварительно очищать.

Впрочем, у сварки металлических деталей с помощью ультразвука, есть и свои недостатки. Самый главный из них – возникающие сложности при работе с конструкциями, изготовленными из материалов, которые обладают высокой проводимостью тепла. Также к минусам УЗ-сварки стоит отнести немалую стоимость необходимого для неё оборудования, которое к тому же нуждается в особо тщательном уходе.

В итоге, становится очевидно, что ультразвуковая сварка способна обеспечивать столь же высокопрочное и надёжное соединение металлических деталей, которое достигается при обычном способе сваривания. Преимущества сварки металлов ультразвуком очевидны. Она не только помогает грамотно расходовать энергию, затрачиваемую на сварочный процесс, но и позволяет работать с конструкциями, обладающими разной толщиной и изготовленными из различных материалов. Несмотря на то, что процесс УЗ-сварки сопровождают некоторые недостатки, к нему рекомендуется прибегнуть для получения прочно сваренных металлических деталей.

Источник: http://solidiron.ru/obrabotka-metalla/svarka/ultrazvukovaya-svarka-metallov-osnovnye-momenty-i-preimushhestva.html

Выделение тепла

При проведении ультразвуковой сварки выделяется тепло в точке воздействия аппарата. Это происходит за счет образования трения между поверхностями контактируемых материалов, а так же за счет пластических деформаций, без которых любая сварка не обходится.

На повышение температуры в месте сварки влияет твердость материала, его тепловая емкость и тепловая проводимость. Особое влияние на нагрев оказывает режим сварки.

Стоит отметить, что рост температуры при ультразвуковой сварке сильно не сказывается на качестве соединения. Практические исследования показали, что наивысший уровень прочности достигается раньше, чем максимальная температура при этом процессе.

Если предварительно прогреть изделие, то это позволит уменьшить время пропускания ультразвуковых колебаний и приведет к повышению прочности получаемого при сварке соединения.

Источник: https://svaring.com/welding/vidy/ultrazvukovaja-svarka

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Источник: https://svaring.com/welding/vidy/ultrazvukovaja-svarka

Регулируемые параметры

Применение ультразвуковой сварки для различных материалов возможно при правильной настройке оборудования, регулировании силовой нагрузки. Настройка производится экспериментальным путем. В лабораториях разработаны настроечные таблицы, по ним ориентируются при выборе настроек, определении технологического режима. Основные регулируемые параметры ультразвукового сварочного оборудования:

- амплитуда излучения импульсов волноводом (сварочным наконечником), от нее зависит степень взаимодиффузии соединяемых материалов;

- продолжительность импульса, влияет на скорость создания швов;

- статическая нагрузка, в автоматах регулируется механическое давление пресса, на ручных аппаратах степень нажима определяется опытным путем;

- частота электроколебаний, от нее зависит сила давления волновода.

К дополнительным настройкам, влияющим на режим сварки, относятся:

- температура дополнительного разогрева деталей (зависит от материала, формы, фактуры);

- высота наконечника;

- степень зажима соединяемых элементов.

При выборе режима работы сварщики ориентируются на личный опыт. Начинающим придется пройти путь проб и ошибок, прежде чем браться за ответственные соединения, например сборку полипропиленового водовода.

Источник: https://svarkaprosto.ru/tehnologii/ultrazvukovaya-svarka

Литература

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

- Хмелев В. Н., Хмелев С. С., Сливин А. Н., Абрамов А. Д. Ультразвуковая сварка термопластичных материалов: монография. — Бийск: Изд-во Алтайского гос. технич. ун-та, 2014. — 281 с. — ISBN 978-5-9257-0270-3.

Источник: https://ru.wikipedia.org/wiki/%D0%A3%D0%BB%D1%8C%D1%82%D1%80%D0%B0%D0%B7%D0%B2%D1%83%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0

Виды ультразвуковой сварки

Классификация, характеризующая процесс соединения деталей, позволит понять специфику метода.

- Движение рабочей головки (степень механизации оборудования):

— ручной инструмент – волновод сварочного пистолета по шву направляет сварщик;

— механическая сварка – автомат самостоятельно регулирует движение по заданным параметрам, обеспечивая точность соединения до микрон.

Работая ручным сварочным аппаратом, можно менять направление шва. Автоматы двигают волновод по прямой, но с большой точностью, фиксированной скоростью.

- Разновидности соединений

Характер движения волновода определяет структуру шва:

— непрерывный создается при постоянном движении головки;

— прерывный или прессовый получается путем периодического отрыва инструмента от детали;

— точечный – импульс направляется в одну точку, образуется небольшая диффузионная зона;

— продольный – при работе вручную смещается сварочная головка, когда используется автомат, соединяемые детали перемещают ролики.

В автоматическом режиме работы задаются фиксированные интервалы. Пистолетом ровные «стежки» или ряд точек выполнить сложнее.

- Силовое воздействие

Колебания подводятся к соединяемым элементам:

— с одной стороны – односторонний вид сварки, применяется для соединения деталей свыше 2 мм;

— сверху и снизу – двусторонняя, удобна при работе с тонкими элементами.

При подводе импульсов с двух сторон рабочая зона быстро разогревается, поэтому оборудование оснащается системой охлаждения.

- Направление деформации

По принципу распространения импульсной нагрузки выделяют два вида сварки:

— контактная – тонкие детали толщиной до 2 мм соединяются внахлест;

— передаточная – шов формируется по принципу последовательных точечных соединений, когда ультразвук распространяется во всех направлениях, создавая прочное соединение.

При сварке полистирола, полиамида, поликаорбоната, пластиков с хорошими акустическими характеристиками чаще используют передаточный вид сварки. Мягкие полимеры для упрочнения структуры предварительно промораживают.

Источник: https://svarkaprosto.ru/tehnologii/ultrazvukovaya-svarka

Технология ультразвуковой сварки

Принцип молекулярного соединения основан на физических свойствах материалов. Они становятся пластичными под воздействием энергии волны, происходит внутренний разогрев. Ультразвук создает динамическое и статическое давление в зоне шва. Происходит внутренняя и наружная деформация соединяемых материалов с выделением тепла. В отличие от традиционной, сварка ультразвуком не требует дополнительных расходных материалов: присадки – электродов или проволоки; флюсов, предохраняющих детали от перегрева.

Процесс сварки состоит из нескольких этапов:

- генератор создает ток определенной частоты;

- преобразователь превращает электрическую энергию в механическую;

- ультразвук создает статическое и динамическое напряжение;

- волновод передает энергию волны в зону сварки (перпендикулярно поверхности);

- под воздействием двух сил (внутренних и внешних) материал приобретает пластичность, происходит взаимодиффузия;

- выделенная тепловая энергия обеспечивает глубинное проникновение молекул.

Последовательность работы:

- Включается аппарат.

- На подставке укладываются соединяемые изделия.

- При варке металлов для получения прочного соединения зона стыка разогревается индуктором.

- Детали фиксируются, чтобы под давлением ультразвука не смещались.

- Сварочная головка, излучающая импульс, направляется в область соединения перпендикулярно деталям.

- После работы фиксатор ослабляется, проверяется прочность шва.

Ультразвуковая сварка металлов требует дополнительного прогрева элементов, эта операция сокращает время обработки. Естественный разогрев происходит только в процессе пластической деформации, под воздействием динамической силы импульсов.

Источник: https://svarkaprosto.ru/tehnologii/ultrazvukovaya-svarka

Заключение

Область использования ультразвуковой сварки обширна. С помощью этого метода удается скреплять металл с пластиком, разнородные полимеры между собой. Хотя для работы с оборудованием нужны определенные навыки, освоить оборудование не сложно. Качество точечных и шовных соединений выше, чем при традиционных технологиях.

Ультразвуковая сварка пластмасс популярна из-за снижения риска прожогов и температурной деформации. Швы от ультразвука отличаются аккуратностью, прочностью, они едва заметны, так как на них нет наплавочного валика. Экономия на электродах, сварочной проволоке, защитных флюсах сокращает сроки окупаемости оборудования. Производители предлагают линейку моделей для ручной и автоматической ультразвуковой сварки. Каждый может выбрать аппарат для работы в зависимости от материала, толщины и размеров соединяемых деталей.

Источник: https://svarkaprosto.ru/tehnologii/ultrazvukovaya-svarka

Количество использованных доноров: 7

Информация по каждому донору:

- https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/ultrazvukovaya-svarka-metallov-shema-i-tehnologiya.php: использовано 3 блоков из 9, кол-во символов 3809 (14%)

- https://tutsvarka.ru/vidy/ultrazvukovaya-svarka: использовано 1 блоков из 5, кол-во символов 921 (3%)

- https://svaring.com/welding/vidy/ultrazvukovaja-svarka: использовано 5 блоков из 7, кол-во символов 5850 (22%)

- http://solidiron.ru/obrabotka-metalla/svarka/ultrazvukovaya-svarka-metallov-osnovnye-momenty-i-preimushhestva.html: использовано 3 блоков из 5, кол-во символов 5404 (20%)

- https://ru.wikipedia.org/wiki/%D0%A3%D0%BB%D1%8C%D1%82%D1%80%D0%B0%D0%B7%D0%B2%D1%83%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0: использовано 1 блоков из 8, кол-во символов 312 (1%)

- https://svarkaprosto.ru/tehnologii/ultrazvukovaya-svarka: использовано 6 блоков из 9, кол-во символов 7220 (27%)

- https://extxe.com/3232/oborudovanie-dlja-ultrazvukovoj-svarki-metallov/: использовано 1 блоков из 3, кол-во символов 3468 (13%)