Кузнечный вид сварочного соединения был изобретен человеком самым первым. Он построен на термомеханическом принципе, когда две разогретые детали объединялись под давлением молота. Конечно, сегодня он практически не используется. Зато практически по тому же принципу придумана диффузионная сварка.

Источник: https://WikiMetall.ru/metalloobrabotka/diffuzionnaya-svarka.html

Содержание

- 1 Описание метода

- 2 Принцип действия приспособления (оснастки)

- 3 Сущность и определение диффузионной сварки

- 4 Сборочные эскизы. сварка систем «бронза-сталь» в графитовых контейнерах

- 5 Какие материалы можно сваривать

- 6 Процесс и технология

- 7 Устройство диффузионной установки

- 8 Преимущества и недостатки диффузионной сварки

- 9 Недостатки

- 10 Вывод

- 11 Оборудование

- 12 Литература

- 13 Контроль качества диффузионной сварки

Описание метода

Диффузия характерна для любых веществ — газообразных, жидких, аморфных и твердых, но по отношению к трем первым это явление не имеет такого решающего значения для промышленности, как по отношению к твердым веществам.

При соблюдении определенных условий — выдержки по температуре, по давлению, при прохождении процесса в вакууме или в среде, заполненной благородным газом, способны смешиваться между собой даже атомы твердых веществ различной природы, в том числе такие разные, как металлы и неметаллы.

Процесс принудительной диффузии твердых материалов с целью получения прочного неразрывного соединения называется диффузионной сваркой.

Наиболее часто в промышленности применяется диффузионная сварка в вакууме, изобретенная в СССР в середине двадцатого столетия Н. Ф. Казаковым. Процесс происходит в сильно разреженной газовой среде, максимально приближенной к абсолютному вакууму — до 10 в минус пятой степени мм. рт. столба.

Вакуумирование необходимо для соединения металлов и неметаллов в различных сочетаниях, которое невозможно при обычной холодной сварке (к примеру, алюминиевых листов).

Вакуумирование необходимо для соединения металлов и неметаллов в различных сочетаниях, которое невозможно при обычной холодной сварке (к примеру, алюминиевых листов).

Кроме того, необходимым условием является строгая температурная выдержка — нагрев соединяемых деталей до 0,5-0,7 их температуры плавления.

Диффузионная сварка — изотермический процесс, протекающий при достаточно высокой температуре и не очень большом давлении — до 0,5 МПа. В зависимости от материала свариваемых деталей процесс соединения может длиться от пары минут до нескольких часов.

Источник: https://svaring.com/welding/vidy/diffuzionnaja-svarka

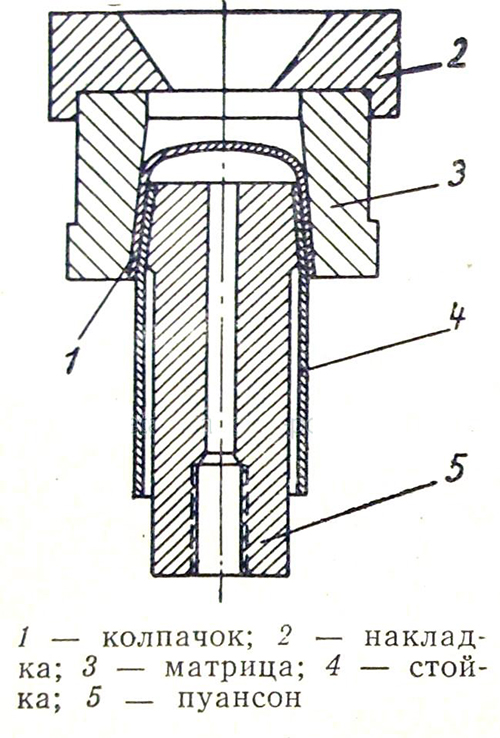

Принцип действия приспособления (оснастки)

Заключается в следующем. Собранные под сварку детали 1 (рис.1) ставят на дно стакана 2 и сжимают вручную с помощью навинчивающейся сверху крышки 3. Откачка воздуха, замкнутого внутри такой кассеты, происходит в вакуумной печи (10-2) через естественные несплошности в резьбовом соединении крышки со стаканом. При длительной откачке внутри кассеты создается достаточное для осуществления качественной сварки степень разрежения. В то же время проникновение легкоиспаряющихся компонентов бронзы, например, свинца, через несплошности резьбового соединения затруднено, и внутри кассеты в результате этого создается давление паров, препятствующее дальнейшему его испарению с поверхности деталей. Потери металлов на испарение тем меньше, чем меньше объем незаполненного пространства внутри кассеты и чем плотнее резьбовое соединение крышки со стаканом. Выполнению последнего условия способствуют внутренние усилия, возникающие в системе приспособление – свариваемые изделия при нагреве ее до высокой температуры. Под действием этих усилий (растяжения в стяжных элементах оснастки) резьбовое соединение еще больше уплотняется и сопротивление потоку паров металлов таким образом возрастает.

Передача осевого усилия в приспособлении происходит по наклонным поверхностям резьбы. В результате этого в резьбе возникают равномерно распределенные по окружности радиальные усилия, которые деформируют тонкие цилиндрические обечайки в соответствующих направлениях, как это схематически показано пунктиром на рис.1. Накапливаемая при нагреве упругая деформация приспособления складывается таким образом из деформации его стяжных элементов не только в осевом, но и в радиальном направлении. После достижения соединяемыми деталями температуры сварки, когда сопротивление пластической деформации бронзы невелико, часть накопленной упругой деформации приспособления расходуется на сглаживание макро-микронеровностей в стыковом соединении, часть – на устранение вероятных несплошностей и перекосов, вызванных неточностями изготовления и сборки свариваемых деталей и элементов приспособления. Чем больше деформационный потенциал приспособления, тем больше вероятная пластическая деформация осадки бронзы в процессе сварки.

Необходимым условием образования плотного (без пор и микронесплошностей) соединения при диф.сварке является наличие физического контакта свариваемых поверхностей металлов друг с другом по всей площади сварного соединения. Прочность соединения возрастает, если фактическая площадь физического контакта близка или равна величине его геометрической площади. При сварке бронзы со сталью физический контакт образуется, главным образом, за счет пластического течения бронзы, как более мягкого материала, путем заполнения ею неровностей на поверхности стали. При этом пластическая деформация происходит не только в приповерхностных слоях бронзы, но и во всем ее объеме, воспринимающем сварочное давление. В связи с этим величина пластической деформации (осадки) бронзовой заготовки должна быть больше суммарной высоты микронеровностей на свариваемых поверхностях, и при оценке требуемой величины осадки при сварке можно лишь в первом приближении ориентироваться по средней статистической высоте макро- и микронеровностей стыкуемых поверхностей.

При определении требуемой величины деформационного потенциала приспособления необходимо учитывать также шероховатость контактирующей с бронзой опорной поверхности приспособления, неплоскостность, непараллельность (биение относительно центральной оси) опорных поверхностей свариваемых заготовок и всех элементов приспособления, т.е.

где К – деформационный потенциал системы;

Δi – различные отклонения от плоскости и биения опорных поверхностей свариваемых заготовок и элементов приспособления.

Так, например, если предположить, что для рассматриваемой конструкции приспособления (рис 1) средняя высота микронеровностей свариваемых поверхностей бронзы и стали, а также опорной поверхности бронзы и контактирующей с ней опорной поверхности при способления составляет 0,025 мм и все стыкуемые поверхности, в том числе в резьбовом соединении приспособления, имеют неплоскостность и биение, равные по 0,02 мм соответственно, то деформационный потенциал системы должен быть

К>(4*0,025+4*0,02+2*0.02+2*0,02)=0,26 мм

К>0,026

Источник: http://svarka-master.ru/diffuzionnaya-svarka/

Сущность и определение диффузионной сварки

Диффузионная сварка металлов представляет собой вид сварки давлением с применением нагрева, при которой сваривание получается за счёт взаимной диффузии атомов соединяемых деталей.

Сваривание происходит за счёт пластической деформации кромок при температуре ниже температуры плавления, т.е. в твёрдом состоянии. Нагрев может происходить с применением многих известных источников тепла. Наиболее часто на практике применяются индукционный, радиационный, электронно-лучевой способ нагрева, нагрев электрическим током, тлеющим разрядом и нагрев в расплаве солей.

В большинстве случаев, диффузионную сварку выполняют в вакууме, но на практике её можно провести в среде защитных газов, восстановительных газов, или в их смеси. Если свариваются металлы, мало подверженные к воздействию кислорода, то процесс возможен даже на воздухе.

Источник: https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/diffuzionnaya-svarka-metallov-v-vakuume.php

Сборочные эскизы. сварка систем «бронза-сталь» в графитовых контейнерах

Справка: Технология диффузионной сварки востребована в промышленности при производстве гидромоторов для авиационной техники — плунжерные насосы и т.д. и в других отраслях промышленности, где нужно получить биметаллы.

Источник: http://svarka-master.ru/diffuzionnaya-svarka/

Какие материалы можно сваривать

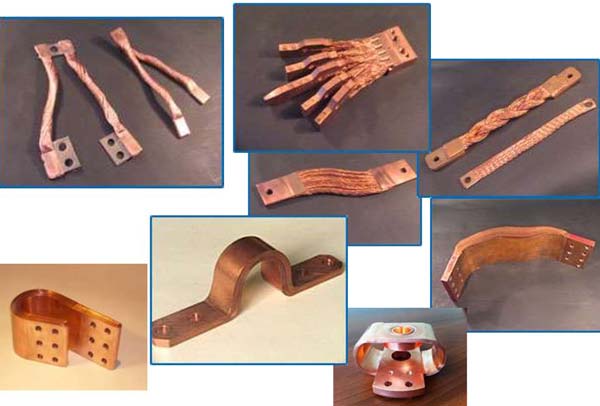

Диффузионная сварка металлов дала неплохой прорыв в технологическом плане. Были открыты большие возможности в производстве.

Что можно соединять путем такого сваривания в вакууме?

- Разнородные по своей структуре металлы, их сплавы, а также очень тугоплавкие типа вольфрама. Примером может послужить соединение по схеме чугун-сталь-чугун в тормозных колодках.

- Возможна сварка металлических деталей с неметаллами. Например, сварка медных частей со стеклом, металла с металлокерамикой, или же графита со сталью.

- Диффузионная сварка соединяет алюминиевые детали с чугунными, никелевыми или медными.

- Соединение жаропрочных марок стали с титаном.

- Различные спайки с титаном (медь, стекло, молибден).

То есть такой вид сварки позволил объединять те материалы, что не позволяют использовать другие способы варки. В итоге данный метод быстро нашел применение в различных отраслях промышленности от автомобилестроения до космического производства.

Источник: https://WikiMetall.ru/metalloobrabotka/diffuzionnaya-svarka.html

Это интересно: Электронно-лучевая сварка — технология и особенности

Процесс и технология

Выше на схеме указаны все ключевые данные. Рассмотрим этот процесс более детально. Протекает весь процесс в вакууме, что делает соединение более качественным. Еще дает возможность не использовать привычные методы сваривания.

В начале все детали помещают в специально предназначенную камеру. В этой камере происходит высокая степень разряжения молекул, создается вакуум. Это способствует получению более высоких результатов при сварочных работах.

После этого все детали нагреваю до нужной температуры. Степень нагрева зависит от свойств металла. Некоторые детали могут повредиться при нагреве, в таком случае процесс проходит без нагревания.

Без нагревания время диффузионного метода значительно увеличивается. При нагреве процесс диффузии проходи более ускоренно и сварочный шов формируется качественнее.

Есть три способа нагрева деталей: электроконтактный, радиационный, индукционный.

Далее применяют давление. Оно может быть кратковременным или длительным либо локальным.Это позволяет добиться определённого результата — ускоренной диффузии.

Для получения высокого качества соединения во время сварки, возможно использование фольги. Металлической фольгой, толщина которой пара микрон, нужно обмотать место соединения.

Также для лучшего качества используют химические вещества. Их наносят непосредственно на место стыка заготовок.

Все детали после сварочных работ проходят обязательную проверку на качество. Для этого используют ультразвуковой контроль, либо радиографический метод. При диффузионном методе капиллярный контроль не эффективен.

Это главные стадии этого способа сварки. В зависимости от требований деталей сварщик может изменить эти этапы по своему усмотрению. Для каждого вида металла применяется разная температура и давление.

У черных металлов условия и технологии соединения отличаются от параметров цветных металлов.

Источник: https://prosvarku.info/tehnika-svarki/diffuzionnaya-svarka

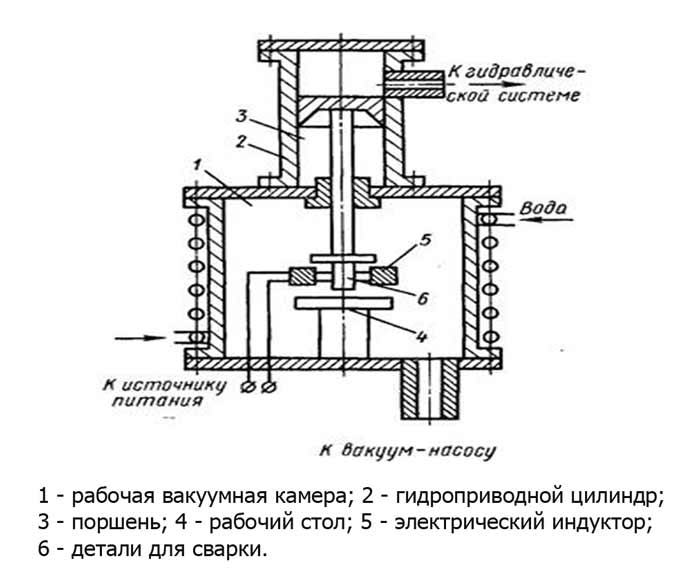

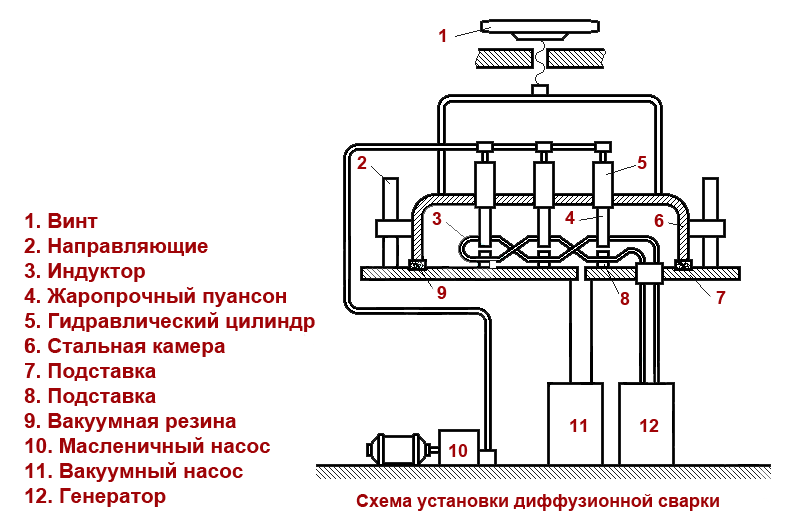

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Конечно, это один из видов установки. Но, невзирая на различные типы нагревателей (электронно-лучевые, радиационные, установка тлеющего заряда, генератор высоких токов), сохраняется главный принцип — нагрев и сжатие.

Источник: https://WikiMetall.ru/metalloobrabotka/diffuzionnaya-svarka.html

Преимущества и недостатки диффузионной сварки

Экситроновый узел для диффузионной сварки.

Преимущества:

- в процессе работы такая сварка расходует на порядок ниже энергии, чем другие виды сварки.

- для диффузионной сварки не нужны припои и электроды;

- данная сварка обладает высоким качеством сварочного соединения;

- свариваемые детали могут быть различных форм, иметь маленькие и большие поверхности соединения;

- размеры соединяемых деталей могут быть всего в несколько микрометров (для изготовления полупроводниковых приборов) и достигать нескольких метров (для изготовления слоистых конструкций);

- гигиеничность сварочного процесса: отсутствие металлических брызг, ультрафиолетового излучения и мелкодисперсного напыления.

Недостатки:

- диффузионная сварка требует наличия специальной вакуумной камеры, в которой происходит весь процесс сварки;

- тщательная подготовка и зачистка свариваемых поверхностей деталей, что делает этот процесс длительным по времени.

Источник: https://expertsvarki.ru/tehnologii/diffuzionnaya-svarka.html

Недостатки

Главный из недостатков — сам аппарат для диффузионной сварки. Он представляет собой сложную установку, основные элементы которого — вакуумная камера с вакуумным насосом.

В конструкции сварочного аппарата для диффузионной сварки также присутствуют прессы, система охлаждения, нагревательные элементы и ряд вспомогательных механизмов, изготовленных из жаропрочных сплавов, так как сварка производится при высокой температуре.

Техническая сложность сварочной установки, ее большая масса и общая громоздкость подразумевают ее высокую базовую стоимость.

Это препятствует повсеместному распространению диффузионной сварки, делая ее рентабельной (в силу необходимости) в основном для сложных производств, таких, как изготовление полупроводников в электронике, а также некоторых принципиально важных деталей в авиационном и космическом машиностроении (и в некоторых других областях, где требуется аналогичное качество).

Наличие камеры налагает ограничения на размеры свариваемых деталей — это второй существенный недостаток.

Третьим минусом является необходимость очень тщательной очистки и полировки поверхностей перед диффузионным контактом, поскольку любая пленка загрязнения становится непреодолимым препятствием для диффузии.

Обратите внимание, что в некоторых особых случаях соединяемые поверхности, наоборот, целенаправленно окисляются. Слой окислов может способствовать более быстрому взаимопроникновению атомов. Такая технология используется при соединении стекла и керамики с применением металлического подслоя.

В России на разных производствах применяют различные по габаритам, мощностям и предназначению установки диффузионной сварки, такие, как П-114, П-115, УСДВ-630, ДСВ-901, МДВС-302 и другие.

Источник: https://svaring.com/welding/vidy/diffuzionnaja-svarka

Вывод

Выше мы предоставили всю основную информацию о диффузионной сварке. Да эта технология не из простых, но она открывает доступ к многим возможностям.

Благодаря ей, вам доступна сварка различных металлов, как например, титан. Также не нужно обрабатывать сварочный шов и использовать расходники.

К тому же, качество соединения получается очень высоким.

Источник: https://prosvarku.info/tehnika-svarki/diffuzionnaya-svarka

Оборудование

По сути, любая установка – это сварочный стенд с гидравлическим усилителем, расположенный в вакуумной камере. Основные элементы сварочного оборудования (диффузной установки):

- рабочая камера для создания вакуума, она создается из прочных упругих металлов, выдерживающих большое давление;

- вакуумный насос;

- мягкий уплотнитель, упирающийся в подставку, изолирующий разряженное пространство;

- подставки для соединяемых элементов (станины);

- подвижный крепеж камеры, дающий свободу перемещения камеры по поверхности подставки;

- сжимающее устройство, обеспечивающее сжатие соединяемых деталей;

- генератор вкупе с индуктором, создающий необходимый температурный режим в зоне сварки;

- система активного охлаждения для равномерного охлаждения деталей.

Неразъемное сцепление, получаемое в такой установке, отличается долговечностью, прочностью, аккуратностью.

Источник: https://svarkaprosto.ru/tehnologii/tehnologiya-diffuzionnoj-svarki

Литература

Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

Казаков Н. Ф. Диффузионная сварка материалов. М Изд. Металлургия, 1976.

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B8%D1%84%D1%84%D1%83%D0%B7%D0%B8%D0%BE%D0%BD%D0%BD%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0

Контроль качества диффузионной сварки

Основными видами дефектов сварного соединения, выполненного с помощью диффузионной сварки, являются непровары в отдельных участках стыка, небольшие поры округлой формы и плоскоориентированная межфазная линия.

Отличительной чертой этих дефектов является их местонахождение. Они расположены вдоль бывшей плоскости контакта. Размеры непроваров и пор, обычно не большие. Из-за малого размера их трудно обнаружить с помощью обычных неразрушающих методов контроля сварки. Лучше всего для этого подходят ультразвуковой контроль и способ акустической эмиссии.

Дополнительные материалы по теме:

Источник: https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/diffuzionnaya-svarka-metallov-v-vakuume.php

Количество использованных доноров: 8

Информация по каждому донору:

- https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/diffuzionnaya-svarka-metallov-v-vakuume.php: использовано 2 блоков из 9, кол-во символов 1582 (9%)

- https://svaring.com/welding/vidy/diffuzionnaja-svarka: использовано 2 блоков из 6, кол-во символов 3214 (18%)

- https://expertsvarki.ru/tehnologii/diffuzionnaya-svarka.html: использовано 1 блоков из 5, кол-во символов 951 (5%)

- https://svarkaprosto.ru/tehnologii/tehnologiya-diffuzionnoj-svarki: использовано 2 блоков из 6, кол-во символов 1441 (8%)

- https://ru.wikipedia.org/wiki/%D0%94%D0%B8%D1%84%D1%84%D1%83%D0%B7%D0%B8%D0%BE%D0%BD%D0%BD%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0: использовано 1 блоков из 8, кол-во символов 180 (1%)

- https://WikiMetall.ru/metalloobrabotka/diffuzionnaya-svarka.html: использовано 4 блоков из 6, кол-во символов 2907 (16%)

- https://prosvarku.info/tehnika-svarki/diffuzionnaya-svarka: использовано 3 блоков из 5, кол-во символов 2749 (16%)

- http://svarka-master.ru/diffuzionnaya-svarka/: использовано 2 блоков из 3, кол-во символов 4608 (26%)