Вся статья написана на бытовом языке, без сложных технических терминов, и поэтому она доступна для понимания любому заинтересованному посетителю, в том числе, не связанному с металлообработкой.

Источник: https://plazma-stanok.ru/plazmennaya-rezka-metalla-prosto-o-slognom/

Содержание

- 1 Что представляет собой плазменная резка

- 2 Процесс

- 3 Устройство плазмореза

- 4 Принцип работы

- 5 Эксплуатация

- 6 1 Технология плазменной резки металла

- 7 3 Плазмообразующие газы и их влияние на возможности резки

- 8 Какие есть недостатки и ограничения?

- 9 Плазменная резка металла в NAYADA

- 10 Сферы использования лазерной обработки

- 11 Физика плазмы

- 12 Советы и нюансы

- 13 5. Преимущества и недостатки плазменной резки

- 14 Как работать плазморезкой?

- 15 До появления лазерной резки…

- 16 Выбор аппарата для плазменной резки

- 17 Энергопотребление

- 18 Пара слов о горелке

- 19 Суть раскроя металла

- 20 Виды отходов при раскрое металлов

- 21 Основные способы раскроя металла

- 22 Рубка гильотиной

- 23 Технология лазерной очистки от ржавчины

- 24 Просечные прессы

- 25 Газокислородная резка

- 26 Плазменный раскрой металла

- 27 Устройство для удаления ржавчины

- 28 Принцип работы, технология и оборудования для плазменного раскроя металла

Что представляет собой плазменная резка

При резке металла плазмой происходит усиление электродуги. Это возможно благодаря действию газа, находящегося под давлением. Режущий элемент разогревается до высоких температурных значений, результатом чего становится высококачественная и быстрая разрезка металла.

В отличие от газовой резки ее плазменный аналог не способствует перегреванию всего обрабатываемого изделия. Высокая температура возникает непосредственно в месте разделки металла, а остальные части изделия не прогреваются и не деформируются.

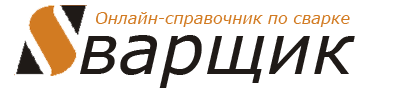

Схема плазмореза

Принцип плазменной резки металла основывается на:

- выдаче необходимого напряжения источником тока (стандартное напряжение — 220 В, повышенное — 380 В, для резки металла на крупных предприятиях);

- передаче тока к плазмотрону (горелке) через кабели, в результате между анодом и катодом загорается электродуга;

- подаче компрессором по шлангам воздушных потоков в устройство;

- действии внутри плазмотрона завихрителей, направляющих потоки к электрической дуге;

- прохождении вихревых потоков воздуха через электродугу и создании ионизирующего воздуха, разогретого до высоких температур;

- замыкании рабочей дуги между электродом и обрабатываемой поверхностью при поднесении плазмотрона к ней;

- действии воздуха под большим давлением и высокой температурой на обрабатываемое изделие.

Принцип работы плазменной резки

В результате получается разрез небольшой толщины с минимальными наплывами.

Дуга способна гореть в дежурном режиме, если аппарат не используется в конкретное время. При дежурном режиме горение поддерживается автоматически. При поднесении горелки к изделию дуга мгновенно переходит в рабочий режим и моментально разрезает металл.

После выключения аппарата производится его продувание для удаления мусора и остужения электродов.

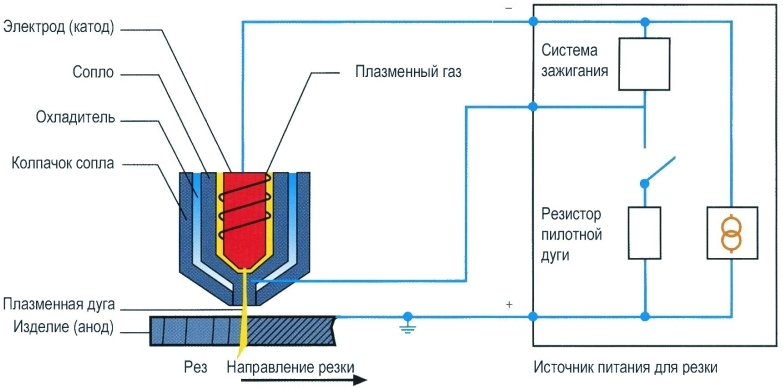

Электродуга универсальна в своем действии. Она способна не только разрезать, но и сваривать металлические изделия. Для сваривания применяют присадочную проволоку, подходящую к конкретному типу металла. Через дугу пропускают не воздух, а инертный газ.

Таблица режимов плазменной резки

Источник: https://promzn.ru/rezka-metalla/plazmennaya.html

Это интересно: Какими способами сварки соединять различные типы металлов — основные виды. Особенности сварки плавлением и давлением

Процесс

Для лазерной резки металлов применяют технологические установки на основе твердотельных, волоконных лазеров и газовых CO2-лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Промышленное применение газо-лазерной резки с каждым годом увеличивается, но этот процесс не может полностью заменить традиционные способы разделения металлов. В сопоставлении со многими из применяемых на производстве установок стоимость лазерного оборудования для резки ещё достаточно высока, хотя в последнее время наметилась тенденция к её снижению. В связи с этим процесс лазерной резки становится эффективным только при условии обоснованного и разумного выбора области применения, когда использование традиционных способов трудоемко или вообще невозможно.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Устройство плазмореза

Плазморез состоит из нескольких блоков:

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

-

инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

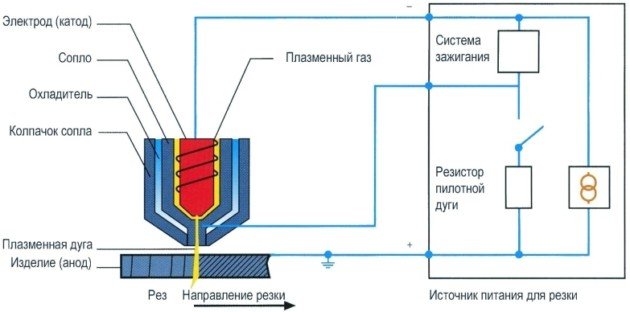

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

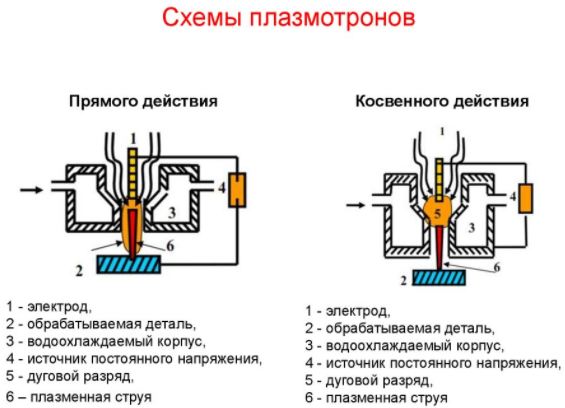

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

- электрод;

- сопло;

- охладитель;

- колпачок.

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Источник: https://plazmen.ru/rezka-princip-raboty/

Принцип работы

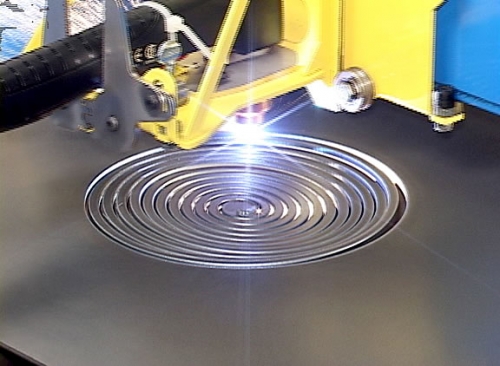

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

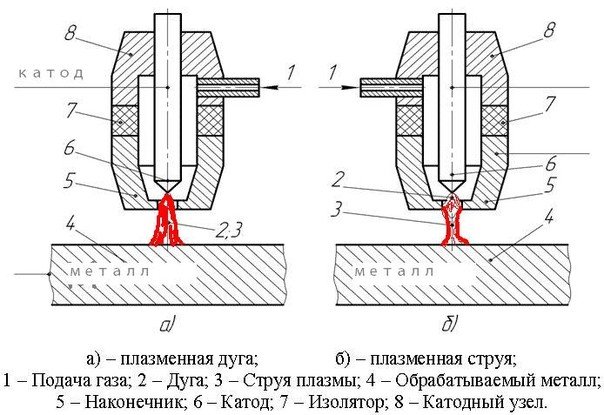

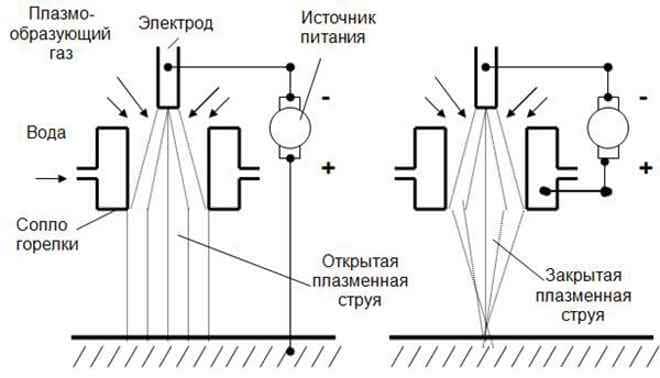

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности. Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры.Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

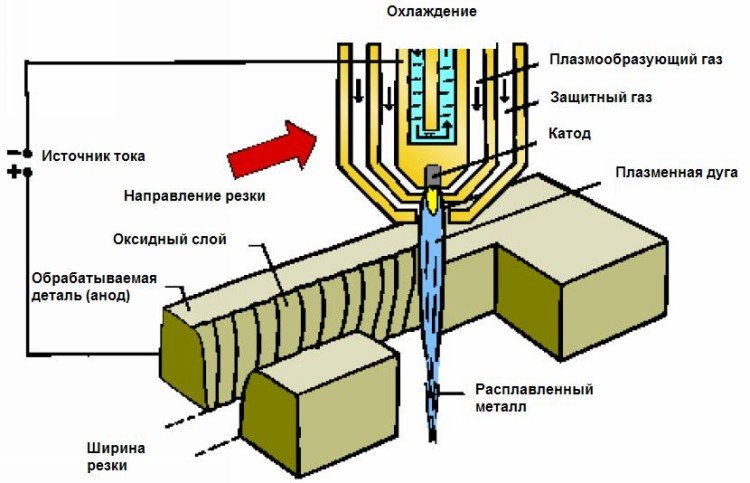

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Источник: https://plazmen.ru/rezka-princip-raboty/

Эксплуатация

Особенности эксплуатации станков для лазерной резки по металлу:

- необходимо выполнить заземление оборудования;

- при работе включить водяное охлаждение;

- для повышения точности обработки металлических поверхностей, необходимо выполнять юстировку оптики;

- запрещено резать детали, не соответствующие заявленным производителем требованиям по эксплуатации;

- для стабильной работы электроники нужно обеспечить качественное электропитание;

- важно регулярно проводить техосмотры, заменять изношенные детали, расходные материалы;

- направляющие нуждаются в качественной периодической смазке;

- поддерживать оборудование в чистоте.

Станок позволяет обрабатывать металлические поверхности лазерным лучом, обладающим высокой энергией, когерентностью, постоянной длиной волны. При попадании на поверхность заготовки происходит её нагрев до температуры плавления. В результате такого воздействия одна часть металла испаряется, а другая — переходит в расплавленную металлическую фазу.

Простой и доступный лазер для резки металла

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

1 Технология плазменной резки металла

Интересующий нас процесс резки плазменной дугой в мировой практике «скрывается» под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической.

Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы. Чуть ниже будет рассказано о том, какое значение для процесса плазменной резки имеют такие плазмообразующие газы.

Рекомендуем ознакомиться

Технологически существует две методики резки:

- Плазменно-дуговая. В данном случае дуга горит между материалом, который обрабатывается, и сварочным электродом неплавящегося типа. Плазменная высокоскоростная струя при такой технологии совмещается со столбом плазменной дуги. Сам же процесс резки обеспечивается высокой энергией плазмы столба, приэлектродных пятен и факела, исходящего из указанного столба. Именно озвученный принцип плазменной резки металла чаще всего используется на современных предприятиях, так как он признается максимально эффективным.

- Плазменной струей. Такой вид обработки рекомендован для резки неметаллов. Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

Источник: http://tutmet.ru/plazmennaja-rezka-metalla-princip-raboty-tehnologija.html

3 Плазмообразующие газы и их влияние на возможности резки

Плазмообразующая среда – это, пожалуй, ключевой параметр процесса, который определяет его технологический потенциал. От состава данной среды зависит возможность:

- настройки показателя теплового потока в зоне обработки металла и плотности тока в нем (за счет изменения отношения сечения сопла к току);

- варьирования объема тепловой энергии в широких пределах;

- регулирования показателя поверхностного напряжения, химсостава и вязкости материала, который подвергается резке;

- контроля глубины насыщенного газом слоя, а также характера химических и физических процессов в зоне обработки;

- защиты от появления подплывов на металлических и алюминиевых листах (на их нижних краях);

- формирования оптимальных условий для выноса из полости реза расплавленного металла.

Кроме того, многие технические параметры оборудования, используемого для плазменной резки, также зависят от состава описываемой нами среды, в частности следующие:

- конструкция охлаждающего механизма для сопел устройства;

- вариант крепления в плазмотроне катода, его материал и уровень интенсивности подачи на него охлаждающей жидкости;

- схема управления агрегатом (его циклограмма определяются именно расходом и составом газа, используемого для формирования плазмы);

- динамические и статические (внешние) характеристики источника питания, а также показатель его мощности.

Мало знать, как работает плазменная резка, кроме этого следует правильно подбирать комбинацию газов для создания плазмообразующей среды, принимая во внимание цену применяемых материалов и непосредственно себестоимость операции резки.

Как правило, для полуавтоматической и ручной обработки коррозионностойких сплавов, а также машинной и экономичной ручной обработки меди и алюминия используют среду, образованную азотом. А вот уже низколегированная углеродистая сталь лучше режется в кислородной смеси, которую категорически нельзя применять для обработки изделий из алюминия, стойкой против коррозии стали и меди.

Источник: http://tutmet.ru/plazmennaja-rezka-metalla-princip-raboty-tehnologija.html

Какие есть недостатки и ограничения?

Силовой трансформатор

Основным недостатком инвертора является невозможность его использования для нарезания металлических изделий большой толщины.

Трансформатор эффективно используется при резке толстостенного металла, с которым не справится инвертор. Он выдерживает перепады сетевого напряжения, но отличается низким КПД. Неудобны трансформаторы по причине своего большого веса.

Компрессор представляет собой устройство, подающее воздух к электродуге. Механизм способствует созданию вихревых воздушных потоков, направляемых к ней. Компрессором обеспечивается четкое нахождение катодного пятна дуги в центре электрода. При нарушении процесса возникают последствия в виде:

- образования сразу двух электродуг;

- слабого горения дуги;

- поломки плазмотрона.

Через компрессор в процессе работы обычного непромышленного плазмореза пропускается только сжатый воздух. Он создает плазму и охлаждает электроды. На промышленных агрегатах применяют смеси газов на основе кислорода, гелия, азота, аргона, водорода.

Плазмотрон выполняет основную функцию аппарата — режет изделие. В его устройство входят:

- охладитель;

- электрод;

- колпак;

- сопло.

Внутри плазмотрона содержится гафниевый электрод, возбуждающий электродугу. Применяются циркониевые, реже бериллиевые и ториевые электроды. Их оксиды токсичны и даже радиоактивны.

Через плазмотронное сопло проходит плазменная струя, разрезающая изделия. От его диаметра зависят качество резки, технология, скорость работы агрегата, ширина разреза и скорость охлаждения.

Через кабель проходит ток, идущий от инвертора или трансформатора. По шлангам движется сжатый воздух, образующий плазму в плазмотроне.

Источник: https://promzn.ru/rezka-metalla/plazmennaya.html

Плазменная резка металла в NAYADA

Наша компания — профессионал в сфере обработки металла, в комплекс услуг входит и плазменная резка. Сотрудничаем с клиентами из Москвы, Подмосковья и других регионов страны — готовые изделия развозим по столице и области (есть свой автотранспорт), организуем доставку по России через надежную ТК.

Работаем со всеми металлами, сплавами, сталями. Режем листовые, трубные и другие изделия толщиной до 100 мм. Техническая база — мощный плазморез прямого действия КЕДР CUT-60G. Оборудование подходит для особо твердых сталей толщиной до 20 мм, может кроить сетчатые и перфорированные изделия. Работы ведутся оперативно — за счет мощного воздушного охлаждения аппарату не требуются длительные перерывы. Для сложного раскроя плазморез подключается к автоматической системе с ЧПУ.

Источник: https://pokras.ru/useful/encyclopedia/plazmennaya-rezka-metalla-osobennosti-i-preimuschestva-metoda/

Сферы использования лазерной обработки

В настоящее время использование достаточно высокоточного оборудования для лазерной резки нужно для того, чтобы создавать следующие конструкции:

- создание разнообразных деталей для машиностроительной техники;

- создание всевозможных полок, стеллажей и прочих конструкций, применяющихся в торговой промышленности;

- некоторые элементы дымохода, печей и котлов создаются при помощи лазерной резки;

- кованные ограждения и некоторые детали для ворот и дверей;

Если принять во внимание все преимущества лазерной обработки металлов, становится понятно, почему многие предприятия переходят именно на этот способ работы с тонким листовым металлопрокатом.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Физика плазмы

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в плазменный резак. Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Дуга нагревает сжатый воздух, объем которого при нагреве увеличивается во много раз. Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Источник: https://tutsvarka.ru/vidy/plazmennaya-rezka-metalla

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя.

Дуга начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Еще один совет по безопасности – ни в коем случае не стучать резаком по металлу для удаления металлических брызг, как это делают некоторые мастера. Вы рискуете повредить аппарат, но главное – поймать кусочки расплавленного металла, например, лицом или другой незащищенной частью тела. Лучше поберечь себя.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

Источник: https://tutsvarka.ru/vidy/plazmennaya-rezka-metalla

5. Преимущества и недостатки плазменной резки

Чтобы говорить о преимуществах плазменной резки и ее недостатках, нужно определиться с чем мы будем сравнивать. У плазменного раскроя есть три основных конкурента – газо-кислородная резка, лазерная резка и гидроабразивная резка. Каждый из четырех видов раскроя имеет свою специфику применения. Подробное сравнение мы привели в предыдущей статье, рекомендуем Вам с ней ознакомиться.

Здесь же мы распишем основные преимущества и недостатки плазменной резки с практической точки зрения предприятий, которые ее используют. Итак…

Преимущества плазменной резки

- Раскрой металла от 0,5 до 50 мм;

- Раскрой всех видов металлов (алюминий, медь, титан, нержавейка, сталь и т.д.);

- Точность плазменной резки 0,25-0,35 мм;

- Скорость раскроя тонких металлов до 7 м/мин, быстрый пробой металла;

- Мобильность ручных плазменных аппаратов;

- Высокая степень готовности деталей (минимальная очистка от шлака).

Недостатки плазменной резки

- Относительно высокая стоимость качественных плазменных аппаратов;

- Высокая стоимость расходных материалов (сопло, электрод, защитный экран);

- Наличие минимальной конусности реза;

Вот, в общем-то, все основные моменты, которые нужно знать, если Вы планируете использовать плазменную резку металлов в своих задачах.

Источник: https://plazma-stanok.ru/plazmennaya-rezka-metalla-prosto-o-slognom/

Как работать плазморезкой?

Электрическая схема плазменного генератора.

Резка металлов с помощью плазменного потока – слишком серьезное дело, чтобы заниматься им без предварительного изучения и тщательной подготовки. Это поможет вам сделать резку эффективнее со всех точек зрения, и, что весьма немаловажно, минимизировать риски, связанные с производственными опасностями.

Прежде всего нужно знать принцип работы плазменной резки – видеть картинку физических явлений целиком.

Плазменную горелку следует держать очень близко к поверхности и краю металла, в отличие от лазерной резки. Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. Горелку с режущей дугой нужно вести по материалу ровно и медленно.

Скорость резки следует строго контролировать. Это можно делать, наблюдая за искрами с обратной стороны листа разрезаемого металла. Если этих искр нет, то это значит, что разрезка металла произошла неполная.

Такое может произойти по нескольким причинам: из-за слишком большой скорости ведения горелки или прохождения аппарата, либо слишком недостаточной мощности подаваемого тока, либо несоблюдения прямого угла в 90° между горелкой и поверхностью металла.

Дело в том, что полная проплавка металла происходит лишь при наклоне плазморезки к поверхности металла под прямым углом и ни градусом больше или меньше.

После завершения работы резак нужно наклонить. Воздух будет выходить и после выключения аппарата – непродолжительное время.

Перед работой невредно изучить схему вашего аппарата: именно в ней можно прочитать самую достоверную информацию по допускаемой толщине металла, который можно прорезать или сделать в нем отверстие. Устройство плазменного резака может различаться, все зависит от функций его назначения.

Источник: https://tutsvarka.ru/vidy/plazmennaya-rezka-metalla

До появления лазерной резки…

Ни одно предприятие, связанное с изготовлением конструкций и изделий из металла, не может обойтись без оборудования для резки деталей из листового металлопроката. Технология газопламенной резки широко применялась ещё в первой половине прошлого века. При этом способе зона реза нагревается и выплавляется газовой смесью на основе пропана и кислорода. В целом это оборудование неплохо зарекомендовало себя и активно используется по сей день. Но подобный способ резки имеет и свои ограничения в применении:

- Невозможность резки высоколигированных, нержавеющих сталей, сплавов из цветных металлов;

- Температурные деформации деталей из листовой стали толщиной менее 5 мм;

- Невысокая скорость резания;

- Значительная ширина реза.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Выбор нужно делать только под свои планы и нужды. Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный резак для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

К примеру, если толщина металлических заготовок около 30-ти мм, вам будет вполне достаточно резака с мощностью 90А. Он легко справится с вашим материалом.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Источник: https://tutsvarka.ru/vidy/plazmennaya-rezka-metalla

Энергопотребление

Эффективность промышленных лазеров может варьироваться от 5% до 15%. Энергопотребление и эффективность будут зависеть от выходной мощности лазера, его рабочих параметров и того, насколько хорошо лазер подходит для конкретной работы. При определении целесообразности использования того или иного типа лазера учитывается как стоимость лазера в совокупности с обслуживающим его оборудованием, так и стоимость содержания и обслуживания лазера. В 10-х годах XXI столетия эксплуатационные издержки оптоволоконного лазера составляют около половины от эксплуатационных издержек углекислотного лазера.

Величина необходимой затрачиваемой мощности, необходимой для резки, зависит от типа материала, его толщины, среды обработки, скорости обработки.

Раскрой листового и другого профильного проката является одной из важнейших операций при создании металлоконструкций.

Именно эта операция во много определяет качество продукции и ее стоимость. За все время придумано и внедрено в эксплуатацию множество технологий, применяемых при раскрое листового и другого профиля.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Пара слов о горелке

Снова оцениваем природу металла или другого материала, который планируем разрезать. От этого будет зависеть мощность горелка плазмореза. Она должна быть достаточной для качественного реза.

При расчетах нужно учитывать факт, что вы можете встретиться со сложными условиями работы, которая, как назло, должны быть произведена в самые короткие сроки, то есть резка должна носить выраженных интенсивный характер.

Во многих источниках рекомендуется выбирать сопло из меди: оно прочное и отлично охлаждается воздухом, намного быстрее, чем сопла из других металлов.

Рукоятку горелку не упускаем из зоны внимания, это важная часть для комфортной, а значит качественной работы. На рукоятке можно зафиксировать дополнительные элементы, которые помогут держать сопло на одинаковом расстоянии от поверхности металла. Данный совет распространяется только на ручные модели аппаратов.

Если вы собираетесь резать тонкий металл, выбирайте модель с горелкой, которая предназначена для поступления воздуха.

Если же ваши планы связаны с массивными толстыми заготовками, покупайте резак с горелкой для приема защитного газа – азота, например.

Источник: https://tutsvarka.ru/vidy/plazmennaya-rezka-metalla

Суть раскроя металла

Раскрой металла, вне зависимости от его формы – это заготовительная операция. Именно на стадии ее выполнения обретают черты будущие детали металлоконструкции. На машиностроительных предприятиях, да и в производственных комплексах других отраслей, существуют целые заготовительные подразделения, оснащенные самым разным оборудованием, предназначенным для формирования заготовок, а то и готовых деталей. Все зависит от применяемого оборудования и инструмента.

Термин раскрой металла можно истолковать следующим образом – это метод размещения заготовок на листе. Форма, может, быть в виде прямоугольника или любой другой. При проведении раскроя металла появляется определенный объем возвратных и невозвратных отходов. Их объем напрямую зависим от технологии, которую использовали при раскрое.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Виды отходов при раскрое металлов

Отходы от заготовительных операций можно разделить на два класса:

- технологические;

- раскроя.

Технологические отходы в виде стружки

К первому типу отходов относят тот металл, которые теряют вследствие технологической обработки. Например, при использовании газовой резки – это оплавление, в виде стружки, снимаемой с поверхности заготовки по время точения или фрезерования. К отходам относят ту часть металла, которая уже не будет использована в дальнейшем.

Отходы от раскроя металла

К отходам от раскроя листового металла можно отнести те остатки, которые образуются формой заготовки и отсутствием кратности при разметке раскроя. Под первыми понимают ту часть металла, которая располагается между наружным контуром одной или нескольких заготовок и неким контуром, который очерчивает габариты заготовок. Вторые – это те, которые образуются при сравнении размеров листа и раскроя заготовок. Эти отходы появляются в том случае, если размеры листа не совпадает с суммой размеров заготовок, расположенных вдоль ее сторон.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Рубка гильотиной

История этого оборудования, по официальным данным, берет свое начало со времен Французской революции. В то время ее применяли для устранения «врагов народа» и только множество лет, спустя, ей нашли другое применение, а именно, в раскрое листового металла. С использованием некоторых приспособлений на гильотине (механических ножницах) можно резать прокат, арматура.

Раскрой листа происходит в течение ряда операций.

- Лист устанавливают на рабочий стол. С тыльной стороны станка установлена линейка, на которой выставляют размер отрезаемой заготовки.

- После того как лист выставлен, оператор станка запускает его. Передняя плита прижимает лист к поверхности стола, в вторая, на которой установлены ножи, после этого опускается и под свои весом разрезает лист в установленный размер.

Следует отметить, что если ножи имеют подобающую заточку и установлены с минимальной погрешностью, то рез получается без заусенцев и замятий. При этом, на листе не будет возникать кривизна, так как рез происходит во всей длине листа одномоментно.

Оборудование этого класса оснащают электрическими двигателями. У одних марок, например, Н177, перемещение передней и задней плиты осуществляет с помощью механизма, основу которого составляет довольно габаритный маховик. На таких станках допустимо резать листы до 12 – 14 мм, разумеется, толщина зависит от свойств и марки материала.

Существуют станки этого класса, в котором плиты перемещают с помощью гидравлического механизма. Но в отличие от механических устройств они требуют к себе бережного отношения, постоянного контроля над уровнем и состояния масла и пр. На таких станках допустимо резать материалы до 30 мм толщиной.

Современные гильотинные ножницы, оснащают цифровой техникой выставления размеров, возможностью настройки усилия реза и другими опциями. Существуют и станки, оснащенные системами числового управления. Оборудование этого класса, выполняет раскрой метала с минимальными погрешностями.

Для создания изделий из жести (оцинкованного металла) применяют ручные ножницы. В зависимости от конструкции на них можно заниматься кройкой листов жести с шириной двух и более метров при толщине до 20 мм.

Существует еще одна разновидность гильотин – сабельные. Их также используют в кустарных мастерских или небольших производствах.

Гильотина для раскроя металла сабельного типа

Кстати, ножницы гильотинного типа нашли свое применение не только при изготовлении металлических конструкций но и в полиграфии, с их помощью разрезают большие стопки бумаги.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Технология лазерной очистки от ржавчины

Учитывая возможные варианты развития, можно сказать, что есть два пути, по которым может протекать процесс очистки от ржавчины. В первом случае технология использования лазера является «мягкой», то есть поверхностный слой будет отделяться от металлической основы в виде чешуек. Второй случай называется «жестким». Он отличается тем, что ржавчина, имеющаяся на поверхности металла, при воздействии лазера будет просто испаряться.

В зависимости от химического состава ржавчины, температура ее плавления составляет от 1580 до 1640 градусов по Цельсию. Другими словами, необходимо развить температуру, которая будет превышать даже показатель, требующийся для плавления стали. Для того чтобы достичь нужного показателя, необходимо, чтобы мощность лазера в зоне действия достигала 106 Вт/см2. При этом диаметр ионно-фотонного пучка, должен быть минимум 100 мм. При таких показателях появляется возможность эффективно удалять оксидную пленку с толщиной от 50 до 75 микрон. Этого вполне хватит для снятия ржавчины с поверхности металла.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Просечные прессы

Главное предназначение этого оборудования – это раскрой заготовок из металла. Прессы этого класса отличаются высокой точностью работы и широким диапазоном пробиваемых отверстий.

Просечные прессы для раскроя металла

Просечные прессы применяют для изготовления перфорированных листов. Предельные размеры, обрабатываемых листов зависят от марки применяемого станка.

Конструкция просечных прессов обеспечивают высокую производительность изготовления готовой продукции.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Газокислородная резка

К самым экономичным способам раскроя металла можно отнести газокислородную резку.

Для обеспечения реза металла применяют смесь кислорода и горючего газа (пропана, ацетилена и пр.).

Газокислородная резка металла

Последовательность реза состоит из следующих этапов:

- Открытое пламя прогревает металл до температуры возгорания.

- После этого на разогретое место подают струю кислорода, окисляющий металл.

- Перемещая резак, создают неширокий рез, из которого необходимо удалять шлак.

Качество реза напрямую связано с маркой материала, качества поверхности, толщины металла, скорости выполнения раскроя.

Такая технология позволяет выполнять раскрой низколегированных сталей при толщине профиля до нескольких десятков сантиметров.

Несмотря на то, что постоянно происходит появление новых технология раскроя металла газопламенная остается самой экономичной.

Более того, при толщине металла в 900 мм альтернативы такой технологии нет.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Плазменный раскрой металла

Чтобы понимать, как работает установка плазменного кроя металла, надо будет вспомнить, что такое плазма – это ионизированный газ, который образует нейтральные молекулы и заряженные частицы.

Плазма зарождается при нагреве газа до сверхвысоких температур, при этом происходит его ионизация. За счет перемещения молекул газа, она обладает определенной токопроводимостью.

Плазменный метод раскроя металла

Рез металла при помощи плазмы – это один из методов раскроя металлических заготовок. При этом рабочим органом выступает пучок плазмы.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Устройство для удаления ржавчины

Естественно, что использовать то же самое оборудование для удаления ржавчины, что и для резки, нельзя. Стоит также отметить, что цена лазерной обработки металла от ржавчины достаточно высока. Стоимость колеблется, однако минимальная сумма находится в пределах 10 тысяч рублей, а также зависит от площади металлической заготовки, которую нужно обработать.

В настоящее время наиболее востребованным вариантом оборудования является портативный станок. Он состоит из двух отдельных модулей. Первый модуль — это ранец с источником питания, а второй модуль — это лазерная головка со шламоприемником. Оба модуля соединение между собой при помощи оптоволоконного кабеля. Кроме того, в комплект такого оборудования входит также видеосистема, которая позволяет следить за ходом процесса удаления ржавчины.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Принцип работы, технология и оборудования для плазменного раскроя металла

Между электродом и соплом активируют электрическую дугу. Через сопло проходит газ – кислород или воздух его рабочее давление составляет 5 – 8 ат. При контакте газа и электрической дуги, происходит его разогрев до температуры до 30 000 °C. Таким образом, струя газа трансформируется в пучок плазмы. Который и выполняет функцию раскроя.

Принцип действия плазмореза

Отличительной чертой этого метода раскроя металла, является то, что металл не выгорает, как, например, при газовой резке, а просто испаряется и это требует дополнительных мер по защите персонала и окружающей среды.

На практике применяют два типа оборудования для плазменно — воздушной резки металла – ручное и автоматизированное. На первом выполняют операции раскроя металла без применения каких-либо средств автоматизации, и на первый взгляд, она напоминает газопламенный метод раскроя.

Автоматизированное оборудование для плазменного раскроя металла

Автоматизированное оборудование работает под управлением системы ЧПУ и вся работа оператора заключается в том, что бы в нужное время включить управляющую программу.

Сам станок представляет собой установку портального типа, перемещающуюся, к примеру, по оси Х и режущую головку, которая перемещается по оси Y. Таким образом, резка металла может начинаться из любой точки листа, при этом точность реза составляет 0,2 мм.

В отличие от станков для механической резки заготовок, раскрой листа происходит с применением специальных программных комплексов. Их применение минимизирует объем отходов. На некоторых формах количество отходов может не превышать 1 – 5% от площади листа.

Плазменная-воздушная резка металлических заготовок гарантирует получение деталей в строгом соответствии с требованиями рабочей документации.

К недостаткам оборудования плазменной резки можно отнести следующее:

- По мере роста толщины металла появляется уклон от внешнего края к внутренней части листа, это вызвано рассеиванием пучка плазмы, это необходимо учитывать при разметке листа металла.

- Неверная настройка режимов резания — ток, расход воздуха (газа), рабочая скорость движения головки, может привести к тому, что вырастет количество применяемого расходного материала – сопел, электродов.

- Установка подобного оборудования требует тщательной подготовки воздуха, то есть непосредственно перед ней необходимо устанавливать влагоуловительные устройства.

- Во время работы, на месте реза образуются наплывы, которые, при необходимости их можно удалить с помощью угловой шлифовальной машины. Вообще, если заготовка производится под сварку на эти наплывы можно не обращать внимания.

Источник: https://instanko.ru/drugoe/lazernyj-raskroj.html

Количество использованных доноров: 7

Информация по каждому донору:

- http://tutmet.ru/plazmennaja-rezka-metalla-princip-raboty-tehnologija.html: использовано 2 блоков из 5, кол-во символов 3500 (7%)

- https://plazmen.ru/rezka-princip-raboty/: использовано 3 блоков из 7, кол-во символов 10803 (20%)

- https://instanko.ru/drugoe/lazernyj-raskroj.html: использовано 16 блоков из 19, кол-во символов 18029 (34%)

- https://pokras.ru/useful/encyclopedia/plazmennaya-rezka-metalla-osobennosti-i-preimuschestva-metoda/: использовано 1 блоков из 5, кол-во символов 809 (2%)

- https://tutsvarka.ru/vidy/plazmennaya-rezka-metalla: использовано 6 блоков из 9, кол-во символов 11292 (21%)

- https://plazma-stanok.ru/plazmennaya-rezka-metalla-prosto-o-slognom/: использовано 4 блоков из 6, кол-во символов 3956 (7%)

- https://promzn.ru/rezka-metalla/plazmennaya.html: использовано 3 блоков из 8, кол-во символов 4819 (9%)