Термическое воздействие на отдельные части металлоконструкций позволяет им обеспечить высокопрочное соединение. Термитная сварка – это известный и простой вид этих работ, который легко выполняется в домашних условиях даже мастерами с минимальным опытом.

Источник: https://www.asutpp.ru/termitnaya-svarka.html

Содержание

- 1 Основные ГОСТы

- 2 Применение на железных дорогах России

- 3 Сфера применения термитной сварки

- 4 Литература

- 5 Особенности технологии

- 6 Процесс термитной сварки

- 7 Технологические особенности

- 8 Какие преимущества такой технологии следует выделить

- 9 Оборудование для термитной сварки

- 10 Итог

- 11 Разновидности термитной сварки

- 12 Что такое термитная сварка?

- 13 Условия для сварки рельс термитом

- 14 Термитные патроны

- 15 История возникновения и суть сварки

Основные ГОСТы

К данному виду работ применим ГОСТ Р 57181-2016 “Сварка рельсов термитная. Технологический процесс”.

Этот документ является основным, на который стоит опираться при проведении сварочных работ данного типа. Он содержит общие рекомендации по качественному соединению металлов и целый ряд нормативных ссылок, которые позволят подробно понять суть принципа и его действие.

Источник: https://elsvarkin.ru/texnologiya/vidy/termitnaya-svarka/

Это интересно: Автоматическая сварка под флюсом — технология и применение

Применение на железных дорогах России

Термитная (алюминотермитная) сварка применяется при сварке рельсов — для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350—400 кг. При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии.

Алюминотермитная сварка рельсов имеет ряд преимуществ перед контактной сваркой: она не требует сложного дорогостоящего оборудования, большого количества рабочих, продолжительных перерывов в движении поездов. Кроме того она может применяться при сварке на стрелочных переводах. Процесс сварки одного рельсового стыка занимает около 50 минут, а благодаря возможности работы нескольких бригад одновременно, можно добиться большей производительности в «окно». Например, за двухчасовое «окно» силами трех бригад можно изготовить до 12 стыков.

Источник: https://ru.wikipedia.org/wiki/%D0%A2%D0%B5%D1%80%D0%BC%D0%B8%D1%82%D0%BD%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0

Сфера применения термитной сварки

Термит из алюминиевой пудры используется в тех случаях, когда необходимо сделать наплавку на запасные части или детали, а так же при сваривании рельсов и чугуна, а так же хрупких металлических сплавов.

Сварочный термит из производных магния используют, когда необходимо варить электрические коммуникации, телефонные провода и прочее.

Усовершенствование всех технических сфер, естественно, не могло пройти мимо и индустрии сварочных аппаратов. На смену надежных, но громоздких и тяжелых агрегатов советской эпохи пришли новые современные модели постоянного тока.

Читайте публикацию о сварочных инверторах.О сварочном полуавтомате читайте здесь.

Впервые такой вид сварки был применен еще в начале двадцатого века, но его предпосылки появились значительно раньше в кузнечном производстве.

Впервые такой вид сварки был применен еще в начале двадцатого века, но его предпосылки появились значительно раньше в кузнечном производстве.

Тогда для производства термитной сварки использовалась сера вперемешку с металлической окалиной, сера поджигалась в больших количествах в отдельной емкости и оплавляла стальную стружку, приготавливая расплав для сварки.

С тех пор метод сильно усовершенствовался и качественно вышел на новый уровень в производстве и общем плане сварочных работ.

Источник: https://metallmaster.org/shkola-svarschika/termitnaya-svarka.html

Литература

- Малкин Б. В., Воробьёв А. А. Термитная сварка. — М.: Издательство Министерства жилищно-коммунального хозяйства РСФСР, 1963. — 104 с. — 4000 экз.

Источник: https://ru.wikipedia.org/wiki/%D0%A2%D0%B5%D1%80%D0%BC%D0%B8%D1%82%D0%BD%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0

Особенности технологии

Сваривание металлических частей путем применения термита построено на плавлении кромок соединяемых деталей в процессе горения и направления расплавленного металла, полученного вследствие высоких температур.

В кузнечном деле давным-давно применялся довольно интересный способ. В емкость насыпалась сера вперемешку с окалиной. Первая поджигалась и получался расплав металла, который можно было использовать для соединения деталей. Качество, конечно, было не слишком высоким.

Конечно, современная термитная сварка более совершенна. Работает она следующим образом.

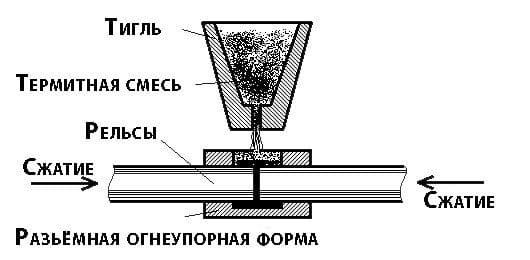

Стык соединяемых деталей проливается расплавом, полученным при сгорании термитной смеси в тигле. Температура сгорания очень большая и позволяет быстро расплавить сталь.

Запал смеси происходит электрическим способом или же, если используется порошковая сварка, подрывом пиропатрона.

Технологически термитная сварка проводится в несколько приемов:

- В стык деталей.

- Литьем в промежутки (в промежуток между свариваемыми частями).

- Комбинированный.

- Дуплекс (два приема сразу).

Источник: https://instanko.ru/elektroinstrument/termitnaya-svarka-eto.html

Это интересно: Что такое ультразвуковая сварка металлов?

Процесс термитной сварки

Вся сущность процесса данного вида сварки заключается в восстановительных свойствах алюминия или магния, который при попадании на металл с оксидной пленкой, начинает восстановительную реакцию замещения с огромный выделением тепла – экзотермическая реакция. Благодаря выделению тепла и происходит образование сварочной ванны или наплавки.

Вся сущность процесса данного вида сварки заключается в восстановительных свойствах алюминия или магния, который при попадании на металл с оксидной пленкой, начинает восстановительную реакцию замещения с огромный выделением тепла – экзотермическая реакция. Благодаря выделению тепла и происходит образование сварочной ванны или наплавки.

Для запала термитной смеси используют или высокочастотный разряд тока или воздействие пиропатроном (в случае с порошковой сваркой, когда порошковый состав наносится на место предполагаемого шва).

При сгорании термитной взвеси происходит оплавление окалины, которая входит в состав термитной сварки как следствие – образование сварочного шва из расплавленной стали и оплавленных кромок.

При сгорании термитной взвеси происходит оплавление окалины, которая входит в состав термитной сварки как следствие – образование сварочного шва из расплавленной стали и оплавленных кромок.

Термитную сварку можно провести следующим образом:

- в стыке двух заготовок;

- литье в промежуток, когда термит насыпается в промежутки между заготовками или в каверны на запасных частях;

- комбинация;

- дуплекс.

Среди достаточно большой разновидности аппаратов для сварки, недешевыми, но весьма практичными, удобными и многофункциональными являются сварочные полуавтоматы. Читайте детальнее о сварке полуавтомат.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью. О лазерной резке металла читайте здесь.

Первый способ является наиболее трудным с технологической точи зрения. Сначала необходимо зачистить поверхности металлов, который будет вариться между собой.

После этого необходимо установить на саму заготовку кроме кромок термальную пленку, которая помешает развитию пластичности по всей заготовке. Термит сжимается в отдельном тигле, после чего на стык заготовок проливается расплавленная сталь от сгорания термита, в этот момент очень важно воздействовать на заготовки сжатием, сжимая их между собой.

От нагрева произойдут пластические изменения в металле, и заготовки сварятся между собой, формируя шов.

Алюминотермитная сварка в промежуток самой простой. Термит так же сжигается в отдельной формочке-тигле, после чего сталь выливается в зазор между заготовками.

Алюминотермитная сварка в промежуток самой простой. Термит так же сжигается в отдельной формочке-тигле, после чего сталь выливается в зазор между заготовками.

Происходит взаимное оплавление кромок, деформация. При сжатии заготовок между собой происходит их неразъемное соединение металлосвязью.

Комбинированный способ одновременно соблюдает технологию способов промежуточного литья и литься в стык.

Используется метод при сваривании рельсов. Вся технология процесса выглядит следующим образом: кромки рельсов подрезаются место их зачистки, между рельсами укладывается тонкая стальная пластина, а рельсы сильно сжимаются между собой – это приводит к деформации пластины и ее пластическому сжатию.

Появляется зазор, в который заливается расплавленная сталь из отдельного тигля, где предварительно сожгли термитную смесь. Для этого способа используется только алюминиевая пудра.

Дуплекс производится точно так же, как и промежуточная сварка термит. Только вводят дополнительную процедуру сжатия оплавленного зазора между металлическими фрагментами для сварки.

Источник: https://metallmaster.org/shkola-svarschika/termitnaya-svarka.html

Технологические особенности

Термитная или порошковая сварка ГОСТ 2601-84 – это вид варочных работ, при которых в качестве источника тепла служат термиты, используется для соединения рельсов, ЭХЗ и т. д. Термит – это порошкообразная смесь из различных металлических материалов, в частности, алюминия и магния и окалины железа.

Существуют такие виды термитной сварки:

- Тигельная (алюминиевотермитная);

- Муфельная.

Тигельная используется для создания контуров заземления и при соединении электрических кабелей небольшого диаметра. Технология подразумевает использование термитной смеси в соотношении алюминий / железо в пропорциях 23 / 70. При полном сгорании термита выделяется железо, которое и используется для соединения между собой стыков. Сам процесс горения зависит от размера зернистости термитного порошка. При работе с медью или другими соединениями иногда в состав порошка вводят соединения других металлов для увеличения прочности шва.

Фото — работа на рельсах

Алюминиевая применяется при необходимости создать на поверхности определенной конструкции наплавку, для ремонта трамвайных рельсов или при работе с хрупкими материалами. Одним из ключевых достоинств такой технологии является возможность сваривания чугуна бесстыковым методом.

Фото — принципиальная схема

Фото — принципиальная схема

В то же время, тигельная сварка не может использоваться для соединения алюминия, поэтому здесь применяется муфельная. Особенность муфельной работы такова, что при непосредственном контакте высокие температуры плавления термитов способствуют тому, что определенные участки алюминиевых соединений испаряются. Поэтому для создания таких креплений необходимо применять накладки или термитные патроны. Эти патроны значительно облегчают работу с проводами одножильного и многожильного типа. Они представляют собой наконечник, оснащенный металлическим кокилем. Отличие муфельного типа от тигельного в том, что в процессе работы не появляются продукты сварки жидкого типа. Магний под воздействием высоких температур не растекается по соединяемой поверхности, а впитывается в неё, образуя бесшовное соединение.

Фото — шов

Фото — шов

Для кабелей из алюминия перед выполнением термитной сварки требуется воздействие флюса. Он растворит оксидную пленку, препятствующую свариванию отдельных частей алюминия, но могут вызвать ржавление проводов. Поэтому профессионалы крайне редко используют эту методику. Для соединения такого вида кабелей применяются кокили или присадочные прутики, в которые вставляются концы проводов и нагреваются до нужной температуры.

Фото — виды термического воздействия

Фото — виды термического воздействия

Сварка термитом, в состав которых входит магний, используется для обработки проводов малого сечения (телефонных, интернет-кабелей), различных электрических соединений и т. д. Для создания термита требуется около 20 % магний или алюминия в смеси и 80 % железа (его окалины). При этом, главным источником кислорода в процессе является окись железа, а тепло выделяется чистым металлом.

Достоинства:

- Простота. Эта технология соединения стыков стали, алюминия, чугуна и других металлов может использоваться даже новичками в сварочном деле. Работы не занимают много времени и проводятся компактным оборудованием, которое удобно хранить дома;

- Термиты обеспечивают отличное качество соединений. Стыки прочные и долговечные. При работе с алюминием для уменьшения коррозийных процессов используются флюсы типа ВАМИ;

- Доступность. Оборудование для термитной сварки не нуждается в большом количестве электрической энергии.

Фото — термитная смесь

Фото — термитная смесь

Но у этого вида сварочных работ есть и определенные недостатки:

- Для осуществления данного типа сварки потребуется вспомогательная и подготовительная обработка металлоконструкций и кабелей;

- Процесс сварки невозможно отследить, поэтому работать бесшовной техникой смогут только профессионалы с аттестацией НАКС.

Источник: https://www.asutpp.ru/termitnaya-svarka.html

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут. При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

- Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику. Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности. Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва.

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!

Источник: http://xn--80affkvlgiu5a.xn--p1ai/termitnaya-svarka-osobennosti/

Оборудование для термитной сварки

Для проведения работ по термитному свариванию различных материалов необходимы:

- Тигли из вольфрама или керамики с возможностью безопасного слива расплавленного материала.

- Струбцины и тиски, применяемые для сжатия и фиксации деталей.

- Набор специальных инструментов: ножовки по металлу, кислородный резак, газовая горелка, приемник для тигля, полосковый термометр.

- Дополнительные инструменты: проволочная щетка, шлифовальный круг. Применяются для зачистки швов и поверхностей.

- Формы и матрицы для отливок (одноразовые и многоразовые).

Примерная стоимость оборудования для термитной сварки на Яндекс.маркет

Примерная стоимость оборудования для термитной сварки на Яндекс.маркет

Источник: https://elsvarkin.ru/texnologiya/vidy/termitnaya-svarka/

Итог

Подводя итог, из всего вышесказанного, можно сказать, что термическая сварка – это достаточно перспективный вариант для того, чтобы сварить несколько деталей в металлической конструкции.

Чем чаще её используют, тем больше она оказывается в производственной сфере разных направлений. Для того, чтобы качественно выполнять работу, сварщик термитной сварки должен иметь добротные знания в сфере химии.

Источник: https://tutsvarka.ru/vidy/termitnaya

Разновидности термитной сварки

В зависимости от материала и условий применения используется тигельный или муфельный вид сварки. Первый больше известен под названием алюминотермитная сварка. Её применяют при монтаже заземляющих контуров, металлоконструкций. Термит готовится из смеси окисла железа и алюминиевого порошка в пропорции 70:23. При его сгорании стыки деталей соединяются расплавленным железом, восстановленным из окалины.

Алюмотермитная разновидность также применяется для ремонта повреждённых поверхностей методом наплавки. Её основным достоинством считается возможность сварки чугунных деталей без стыков. Однако наложение швов на алюминиевых изделиях с помощью этой технологии невозможно. Для их соединения пользуются муфельной сваркой.

Поскольку под действием высокой температуры алюминий испаряется, муфельная сварка производится с помощью термита на основе магния. Благодаря высокой температуре плавления он не растекается по поверхности, а впитывается в неё, создавая соединение без шва. При стыковке заготовок из алюминия используется специальный флюс для удаления окисной плёнки с места соединения.

Термитная сварка осуществляется четырьмя способами:

- Соединение встык требует предварительной подготовки. Свариваемые поверхности тщательно зачищаются. Для предотвращения температурной деформации стыкуемые детали оборачиваются термальной плёнкой. После сжигания термита полученный жидкий металл из тигля заливается в зазор стыка. Затем детали прижимают одна к другой.

- Технику промежуточного литья используют для соединения заготовок, закреплённых в требуемом положении. Считается самой простой, так как приготовленный из термитной смеси в тигле расплав сразу заливается в промежуток между деталями.

- Комбинированный метод объединяет две техники. Применяется для соединения рельс. После зачистки торцов между ними вставляется стальная пластинка. В зазор заливается расплав, рельсы сжимаются. После остывания соединение по периметру обваривается ещё раз.

- Дуплекс — это тоже тигельная сварка, но стык дополнительно спрессовывается.

Источник: https://svarkaprosto.ru/tehnologii/chto-takoe-termitnaya-svarka-vidy-i-oblast-primeneniya

Что такое термитная сварка?

Термитная сварка также имеет другое название – порошковая. Она подразумевает под собой подтип сварочных процессов, где источником энергии является термит. Её применяют для сварки рельс, ЭХЗ и других конструкций.

Термитом в свою очередь является смесь в виде порошка, изготовленная их металлов. Зачастую используют алюминий, магний и окалину.

После вопроса: что такое термитная сварка, необходимо разобраться в её видах и основных особенностях.

Выделяют два основных типа:

- тигельная или алюминиевотермитная;

- муфельная.

В первом типе выполняется соединение термитной сваркой для того, чтобы на поверхности создался наплавок. Таким образом, можно сваривать чугун безстычным способом. Для муфельной сварки необходим контакт, что дает возможность лишнему алюминию испариться.

Термитная сварка.

Чтобы воспользоваться вторым способом необходимо взять дополнительно накладку либо термитный патрон, который значительно облегчит задачу со сваркой проводов с одно- или многожильным типом.

Источник: https://tutsvarka.ru/vidy/termitnaya

Условия для сварки рельс термитом

Чтобы соединение при процессе сварки получилось качественным и крепким, необходимо соблюдать следующие условия:

- количество порошка термита необходимо просчитать столько, сколько нужно для заполнения металлом формы вокруг рельса;

- важно, чтобы смесь шихты была тщательно измельчена и перемешана;

- температура горения зажигательного элемента (шашка, карандаш), как катализатора поджига основной смеси, должна быть не менее 1400°C.

Несмотря на свои незначительные недостатки, термитная сварка может с успехом конкурировать по безопасности и качеству с такими сварками, как электродуговая и газовая. Например, газовая взрывоопасна, а электрическая не исключает поражение электротоком. Да и многое в этих видах сварок напрямую зависит от квалификации самого сварщика. В термитной же, большую роль играет качество смеси и сохранение технологии, а остальное получится само ― собой.

Источник: https://instanko.ru/elektroinstrument/termitnaya-svarka-eto.html

Термитные патроны

Термит может производиться в порошкообразном виде или же (чаще) в виде специальных патронов (карандашей).

Состоит такой карандаш из основы в виде проволоки, диаметр которой будет зависеть от толщины свариваемых деталей.

Термитный патрон

Основа покрыта термитным составом, состоящим из алюминиевых опилок и железной окалины. Соотношение состава 23% алюминия, а 77 — железо.

Также вместо алюминия в составе могут находиться и другие металлы, а их соотношение относительно окиси железа может варьироваться: магний (31%), кальций (43%), титан (31%), кремний (21%).

На конце патрона находиться затравка для поджигания.

Все патроны тщательно упаковываются и хранятся порциями необходимыми для проведения определенных работ.

Дозирование термита зависит от параметров свариваемых деталей и может колебаться от нескольких сотен грамм до десятков килограмм. Например, алюмотермитная сварка рельса стандартного профиля потребует 7-8 кг термитного состава.

Источник: https://instanko.ru/elektroinstrument/termitnaya-svarka-eto.html

История возникновения и суть сварки

Изобретению термитной сварки способствовала необходимость в разработке метода соединения металлов без участия громоздкого оборудования. В то же время температура нагрева сторон должна быть достаточно высокой, чтобы проплавить толстые стороны материалов и образовать крепкое соединение.

Бекетов Н.Н. открыл явление называемое алюминотермия. Это процесс, при котором металл восстанавливается благодаря окислам алюминия. Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Ученый Гольдшмидт впервые смог воплотить эту идею на практике сваривания. Он использовал два металлических бруска, зазор между которыми заполнил горящим термитным порошком. Образовался монолитный шов приемлемого качества, а шлак всплыл на поверхность и разошёлся по сторонам. При этом его отделение было довольно свободным.

Что такое термитная сварка на деле, легко понять после ознакомления с видео. В настоящее время применяют 23% алюминиевой крошки и 77% окиси железа. Грануляция состава не превышает пол миллиметра в диаметре. Поджиг осуществляется специальным запалом. Благодаря горению происходит химическая реакция, высвобождающая большое количество тепла. При этом оксид железа преобразовывается в чистый металл, а второй компонент образует окислы и составляет шлак.

Источник: https://instanko.ru/elektroinstrument/termitnaya-svarka-eto.html

Количество использованных доноров: 8

Информация по каждому донору:

- https://metallmaster.org/shkola-svarschika/termitnaya-svarka.html: использовано 2 блоков из 5, кол-во символов 4116 (19%)

- https://instanko.ru/elektroinstrument/termitnaya-svarka-eto.html: использовано 4 блоков из 15, кол-во символов 4283 (19%)

- https://svarkaprosto.ru/tehnologii/chto-takoe-termitnaya-svarka-vidy-i-oblast-primeneniya: использовано 1 блоков из 7, кол-во символов 2046 (9%)

- https://elsvarkin.ru/texnologiya/vidy/termitnaya-svarka/: использовано 2 блоков из 7, кол-во символов 1021 (5%)

- https://www.asutpp.ru/termitnaya-svarka.html: использовано 2 блоков из 4, кол-во символов 4035 (18%)

- http://xn--80affkvlgiu5a.xn--p1ai/termitnaya-svarka-osobennosti/: использовано 2 блоков из 3, кол-во символов 3961 (18%)

- https://tutsvarka.ru/vidy/termitnaya: использовано 2 блоков из 6, кол-во символов 1445 (7%)

- https://ru.wikipedia.org/wiki/%D0%A2%D0%B5%D1%80%D0%BC%D0%B8%D1%82%D0%BD%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0: использовано 2 блоков из 3, кол-во символов 1086 (5%)