Электрошлаковая сварка — наиболее производительный способ соединения металлических деталей значительной толщины. Используется для сваривания сталей, чугунов, цветных металлов и сплавов. Процесс идет в вертикальной плоскости. Необходимое для плавления кромок тепло выделяется в расплавленном флюсе при прохождении сквозь него тока. Сварка выполняется специальными аппаратами.

Источник: https://WikiMetall.ru/metalloobrabotka/elektroshlakovaya-svarka.html

Содержание

- 1 Содержание

- 2 Общая информация

- 3 Классификация типов электрошлаковой сварки

- 4 Виды электрошлаковой сварки

- 5 Технология

- 6 Сварочные материалы и оборудование

- 7 Преимущества и недостатки способа ЭШС

- 8 Техника ЭШС — практические выводы

- 9 Область применения ЭШС

- 10 Зри в корень

- 11 Заключение

- 12 Где и зачем нужна ЭШС

- 13 Где применяется

- 14 Электрошлаковая сварка плавящимся мундштуком

- 15 Видео: Электрошлаковая сварка, технология

Содержание

- Сущность процесса электрошлаковой сварки

- Основные схемы процесса

- Типы сварных соединений и виды сварных швов

- Преимущества и недостатки электрошлаковой сварки

- Преимущества

- Недостатки

- Область применения ЭШС

- Технология электрошлаковой сварки

- Выбор сварочных материалов (проволоки и флюса)

- Выбор параметров режима сварки

- Выбор количества электродных проволок

- Подготовка деталей к сварке

- Способы скоростной электрошлаковой сварки

- Сварка с порошковым присадочным материалом

- Способ с сопутствующим охлаждением

- Сварка при увеличенном вылете сварочной проволоки

- Электрошлаковая сварка плавящимся мундштуком

- Контроль качества электрошлаковой сварки

- Наиболее характерные дефекты

- Способы контроля сварных швов

- Видео: Электрошлаковая сварка, технология

- свободное формирование ванны;

- принудительное формирование ванны.

- Первый вариант ЭШС – электроды подаются шлаковую ванну после их расплавления. Технология предусматривает сообщение в горизонтальной плоскости электродной проволоке возвратно-поступательных движений, которые равномерно обеспечивают нагрев толщины свариваемых образцов из металла.

- Второй вариант ЭШС – сварное соединение при помощи пластин, электродной проволоки большого сечения. Согласно технологии электрод максимально перекрывает зазор между соединяемыми изделиями. Электроды пластинчатого типа своей формой схожи со свариваемыми поверхностями. Они закрепляются в зазоре между деталями, подаются через небольшие промежутки в шлаковую ванну, если для наполнения зазора в полном объеме не достаточно расплавленного металла. В отличие стандартной ЭШС электродной проволокой сварочное оборудование, применяемое для сварки пластинчатыми электродами, проволокой большого сечения намного проще в работе.

- Третий вариант ЭШС – для сваривания металлических конструкций используется специализированный плавящийся мундштук. В этой технике одновременно используются два первых варианта ЭШС. В зазор между соединяемыми образцами вставляются и закрепляются пластины, в боковые промежутки – направляющие трубки, через которые подается электродная проволока в шлаковую ванну. Пластина на протяжении всего сварочного процесса остается неподвижной, недостающий металл для полного заполнения зазора компенсируется электродной проволокой, в результате чего соединительный шов обогащается легирующими компонентами.

- быстро и легко устанавливать электрошлаковый процесс в широком диапазоне напряжений и сварочных токов;

- обеспечивать достаточное проплавление кромок основного металла и удовлетворительное формирование поверхности шва без подрезов и наплывов;

- расплавленный флюс не должен вытекать в зазоры между кромками и формирующими шов устройствами при существующей точности сборки и отжимать ползуны от свариваемых кромок;

- образовывать шлак, легко удаляющийся с поверхности шва;

- способствовать предотвращению пор, неметаллических включений и горячих трещин в металле шва.

- Высокая производительность при больших толщинах деталей — примерно в 20 раз выше

- Сравнительно малый расход электроэнергии и флюса из расчета на 1 кг металла.

- Качество металла шва выше. Также путем шлакового переплава получают высокие характеристики металла.

- Нет необходимости разделывать кромки, что снижает трудоемкость подготовительных операций.

- Технология сварки должна предусмотреть вертикальную ориентацию шва.

- Процесс недопустимо прерывать, чтобы избежать образования дефектов и повторного сваривания деталей, как показано на видео.

- Полученный шов имеет крупнозернистую структуру. Для получения хороших прочностных характеристик изделие нужно подвергать термообработке.

- электрические;

- механические (скорости);

- расположение электродов, их число.

- соединение толстостенных листов и деталей (бронекорпусов кораблей, валов гидравлических турбин, станин мощных прессов и прокатных станов, брони танков, барабанов котлов высокого давления);

- сварка металлов, имеющих разный химический состав;

- сооружение кожухов домен;

- производство сварно-кованых и сварно-литых конструкций;

- изготовление металлургического оборудования, толстостенных цилиндров.

- https://instanko.ru/osnastka/elektroshlakovaya-svarka.html: использовано 3 блоков из 13, кол-во символов 2509 (12%)

- https://tutsvarka.ru/vidy/elektroshlakovaya-svarka: использовано 2 блоков из 8, кол-во символов 4058 (19%)

- https://WikiMetall.ru/metalloobrabotka/elektroshlakovaya-svarka.html: использовано 3 блоков из 5, кол-во символов 2478 (11%)

- https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php: использовано 3 блоков из 10, кол-во символов 3656 (17%)

- https://prosvarku.info/tehnika-svarki/ehlektroshlakovaya-svarka: использовано 4 блоков из 7, кол-во символов 3489 (16%)

- https://electrod.biz/vidy/izuchaem-raznovidnosti-elektroshlakovoy-svarki.html: использовано 1 блоков из 6, кол-во символов 1660 (8%)

- https://www.deltasvar.ru/biblioteka/48-vidy-svarki/70-ehlektroshlakovaja-svarka: использовано 1 блоков из 4, кол-во символов 3947 (18%)

Электрошлаковая сварка — это один из видов сварки плавлением, который появился недавно, если сравнивать его с традиционными способами, например, относительно ручной дуговой сварки. Этот способ позволяет сваривать металлы практически неограниченной толщины, что делает его одним из ведущих и перспективных технологических процессов.

Наиболее важным остаётся качество сварки в сложных крупногабаритных изделиях, поэтому, большое внимание уделяется процессу подготовки свариваемых частей и техника сварки.

Источник: https://instanko.ru/osnastka/elektroshlakovaya-svarka.html

Это интересно: Сварочные материалы — краткий обзор статей для новичков

Общая информация

При электрошлаковой сварке металлы соединяются под воздействием высокой температуры и расплавленного твёрдого остатка руды — шлака. Этот метод не нуждается в дуге, так как электрод окунают в шлак, проводя по нему ток.

Шлак нагревается, образуя шов на стыке элементов. Чаще всего электрошлаковая сварка помогает в пайке вертикальных конструкций. В этом случае шов начинают внизу детали и ведут вверх.

Источник: https://prosvarku.info/tehnika-svarki/ehlektroshlakovaya-svarka

Классификация типов электрошлаковой сварки

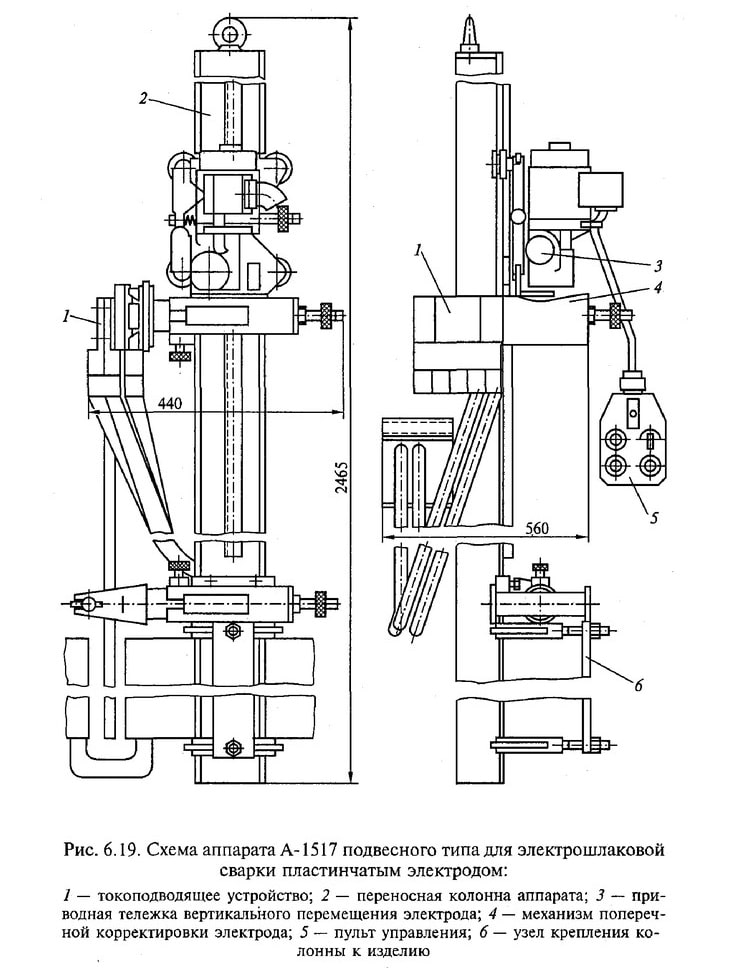

Схема аппарата для электрошлаковой сварки.

Электрошлаковая сварка может подразделяться по самым разным критериям.

По типу формирования сварочной ванны:

Если принять во внимание тип электродов и способ их погружения в сварочную ванну, ЭШС делится на три вида:

ЭШС с проволокой

По данной технологии электродная проволока подается в сварочную шлаковую ванну постепенно, по ходу их расплавления. Электроды передвигаются в горизонтальной плоскости медленно и ровно – их движение поступательное.

В результате обеспечивается ровное нагревание толщины кромок свариваемых металлических заготовок. Немаловажный фактор: для реализации данного способа нужен практический опыт сварщика, новичкам здесь будет непросто.

ЭШС с пластинами

Это метод с использованием электродов в виде пластин и с большим диаметром, который нужен для того, чтобы максимально перекрыть зазор между соединяемыми заготовками. Пластинки электродов фиксируются, чтобы подаваться в ванну через короткие промежутки времени – в зависимости от того, хватает ли расплавленного металла в ванне для заполнения зазора между поверхностями.

Следует ответить, что конструкция аппаратов для ЭШС пластинами или электродами с большим диаметром проще в использовании, чем при ЭШС с помощью проволоки.

Электроды с большим диаметром бывают разной формы: их сечения могут быть прямоугольными или круглыми, если нужно работать с заготовками цилиндрической формы. Они бывают даже полые внутри, заполненные металлической крупкой.

ЭШС плавящимся мундштуком

По своей сути это комбинация двух первых технологий. Пластина из электрода также фиксируется в зазоре, в который подается проволока с помощью направляющих трубок. В процессе сварки пластины неподвижны, потому что расплавленного металла в ванне вполне достаточно за счет подающейся проволоки.

Данная технология может применяться при сварке кромок любой толщины, а шов может достигать в длину трех метров и даже больше. С ее помощью можно варить сложные криволинейные швы.

В аппарат для ЭШС с мундштуком входит специальный переносной механизм для подачи проволоки. Все детали и мелкие конструктивные элементы в ЭШС описаны в ГОСТе 15164.

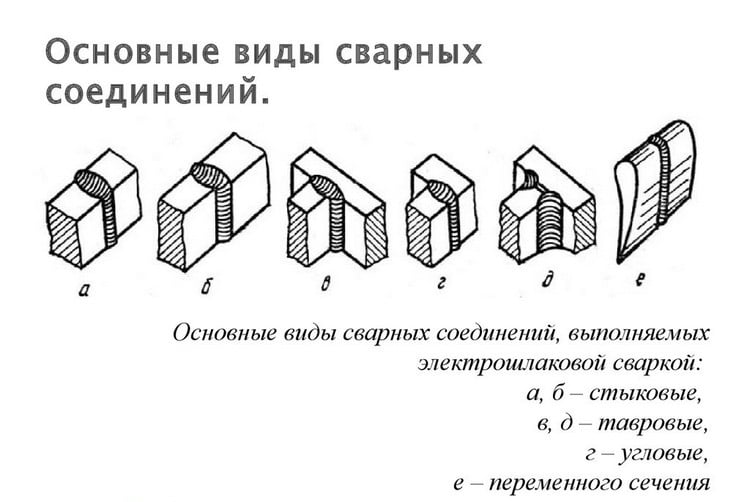

Виды сварных соединений.

Какие выводы можно сделать? Для сварки металлических деталей с краями большой толщины нужно использовать либо специальные колебательные движения электродов для постепенности прогревания, либо электроды с пластинами или большого диаметра. А самым лучшим вариантом будет сочетание этих способов.

В промышленности чрезвычайно популярна сварка проволокой. Это швы самой разной формы с любой длиной, края деталей любой толщины: от 20-ти до 600 миллиметров. Если применяются пластины, варить можно швы тоже любой толщины, но с ограниченной длиной до 1,5 метров. Пластинчатая ЭШС возможна с чугунными электродами, ведь из чугуна практически невозможно сделать проволоку.

Источник: https://tutsvarka.ru/vidy/elektroshlakovaya-svarka

Виды электрошлаковой сварки

Данная схема соединения металлов может быть разных видов, которые отличаются между собой применяемыми электродами и способом их подачи.

Источник: https://electrod.biz/vidy/izuchaem-raznovidnosti-elektroshlakovoy-svarki.html

Технология

Процесс электрошлаковой сварки несложный: два металлических элемента с небольшим промежутком между ними ставят в вертикальное положение. Возле пустого пространства устанавливают ползуны-кристаллизаторы и трубы с холодной водой для остужения шва.

Ползуны по ходу сварки медленно двигают, чтобы соединение остывало постепенно и без трещин. Снизу промежуток перекрывают «карманом».

Шлак загружают между деталями и «втыкают» в него стержень, к которому с помощью мундштука подводят электрический ток.

Ток проходит прямиком в загруженный флюс (шлак), расплавляя его. Материал в жидком состоянии хорошо проводит тепловое напряжение и, благодаря этому, нагревает уже сам металл. Стержень и края элементов плавятся, образуя сварочную ванну.

Сварочная дуга в этом случае отсутствует, а флюс предотвратит появление дефектов и окисление металлических деталей. Он нужен в небольшом количестве, что очень экономно.

Тут подойдёт и флюс для обычной сварки с помощью дуги, и специальный для электрошлакового сваривания.

Источник: https://prosvarku.info/tehnika-svarki/ehlektroshlakovaya-svarka

Это интересно: Лазерная сварка — преимущества и недостатки

Сварочные материалы и оборудование

Флюсы для электрошлаковой сварки должны удовлетворять следующим требованиям:

Для ЭШС применяют плавленые флюсы. Лучшими технологическими свойствами при сварке углеродистых и низколегированных сталей обычной прочности обладают флюсы АН-8, АН-8М, АН-22. Флюсы ФЦ-7 и АН-348-А мало пригодны для сварки швов большой протяженности. Процесс с применением этих флюсов характеризуется меньшей устойчивостью при повышенных скоростях подачи электродной проволоки. Положительные результаты при сварке углеродистых сталей дает флюс АН-348-В, обладающий большей электропроводимостью и меньшей температурой плавления по сравнению с флюсом АН-348-А. Устойчивый электрошлаковый процесс и качественные швы на таких же сталях обеспечивает флюс АН-47.

Для сварки легированных сталей повышенной прочности типа 25ХНЗМФА, 20Х2М и других применяется флюс АН-9. Легированные и высоколегированные стали сваривают под флюсом АНФ-1, АНФ-7, 48-ОФ-6. Хорошие результаты получаются при сварке коррозионностойких и углеродистых сталей с использованием флюса АН-45.

Для начала электрошлакового процесса применяют флюс АН-25. Он электропроводен в твердом состоянии и имеет высокую электропроводимость в расплавленном состоянии.

Электрошлаковую сварку и наплавку чугуна ведут на флюсах АНФ-14 и АН-75.

Флюс перед употреблением прокаливают в электрической печи согласно требованиям паспорта или технических условий при 300— 700 °С в течение 1—2 ч. Толщина слоя флюса 80—100 мм.

При ЭШС электродным металлом может быть проволока, пластина, труба и лента. Как правило, используют проволоку сплошного сечения диаметром 3 мм, но можно применять проволоку и других диаметров (1—2 или 5—6 мм).

Химический состав электродного металла выбирают в соответствии с основным металлом и требованиями к служебным характеристикам металла шва. Лучшим вариантом ЭШС считается такой, когда металл шва и основной близки по химическому составу и механическим свойствам. Такая однородность сварного соединения обеспечивает наилучшие условия для изготовления сварного изделия и его эксплуатации.

Наиболее просто это достигается применением в качестве электродного металла пластин или стержней по химическому составу, аналогичных основному металлу.

При сварке плавящимся мундштуком, когда мундштуки представляют собой набор трубок из низкоуглеродистой стали, металл шва легируют, используя проволоку соответствующего состава.

Благодаря большой хорошо перемешивающейся ванне расплавленного металла электрошлаковую сварку возможно вести несколькими электродами, которые значительно отличаются один от другого по химическому составу, и получать металл заданного состава.

При ЭШС иногда применяют дополнительно присадочные металлические материалы, подаваемые в шлаковую ванну. Они расплавляются за счет теплоты в шлаке и попадают в металлическую ванну, участвуя в образовании шва. Дополнительное легирование металла шва возможно через покрытие плавящегося мундштука.

Для электрошлаковой сварки используют комплекс оборудования, включающий сварочную аппаратуру и вспомогательное оборудование. Такой комплекс называется сварочной установкой. Установки для ЭШС подразделяют на универсальные и специальные. На монтаже в основном применяют универсальные установки. Для каждого способа ЭШС существуют различные установки, которые укомплектованы сварочным аппаратом и источником сварочного тока.

Источник: https://www.deltasvar.ru/biblioteka/48-vidy-svarki/70-ehlektroshlakovaja-svarka

Преимущества и недостатки способа ЭШС

Главное достоинство метода — возможность сваривать изделия неограниченной толщины. Благодаря этому электрошлаковая сварка применяется для соединения крупногабаритных конструкций: судовых корпусов, прокатных станов, мостов и пр. Данный способ имеет ряд преимуществ (сравнение производится с технологией «под флюсом»).

Способ не лишен и некоторых недостатков.

Вообще метод является универсальным. Им выполняют все виды соединений любой конфигурации: тавровые, стыковые, кольцевые и угловые.

Источник: https://WikiMetall.ru/metalloobrabotka/elektroshlakovaya-svarka.html

Техника ЭШС — практические выводы

Качество шва и параметры шва (форма, глубина, ширина) можно менять, задавая определенный режим. Основные факторы:

Вспомогательные величины устанавливаются согласовано с основными. Изменение каждого из основных факторов позволяет влиять на параметры шва. Электрошлаковая сварка протекает устойчиво при малых удельных значениях тока (0,1 А/мм2). Это дает возможность применять пластинчатые, либо ленточные электроды, плавящийся мундштук.

Путем контактно-шлаковой сварки можно приваривать стержни к плоской поверхности. Разработаны методики получения кольцевых швов. Для образования шлака используются специальный твердый электропроводный флюс, либо предварительно расплавляют его в кокиле.

Если у вас есть опыт в практическом применении ЭШС, просим поделиться знаниями в блоке .

Поиск записей с помощью фильтра:

Источник: https://WikiMetall.ru/metalloobrabotka/elektroshlakovaya-svarka.html

Область применения ЭШС

В современном мире электрошлаковая сварка внедрена на многих предприятиях не только нашей страны, но и в мире. Этот способ сварки применяется в тяжёлом и энергетическом машиностроении, кораблестроении, химическом машиностроении, авиационной промышленности.

При помощи ЭШС можно сваривать стали разных марок и классов. Это и сварка жаропрочных сталей, и сварка никелевых сплавов, алюминия, меди и сплавов на медной основе, сварка титана и титановых сплавов.

Изобретение и внедрение ЭШС позволило получать изделия и заготовки любой формы и практически любых габаритов из отливок и поковок, а также из относительно небольших размеров проката простой формы. Разработанные способы устранения деформаций после сварки делают возможным изготовление крупногабаритных сварных конструкций с требуемыми размерами.

Диапазон свариваемого металла способом ЭШС составляет 20-3000 мм. Практические результаты показали, что целесообразнее всего применение ЭШС при толщине свариваемого металла не менее 40мм.

Источник: https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

Зри в корень

Сущность процесса заключается в том, что в подготовленный зазор между соединяемыми деталями помещают специальный химический состав – сварочный флюс, на который воздействуют с помощью электрической дуги. В результате нагрева флюс расплавляется, превращаясь в шлак, который защищает зону обработки от воздействия атмосферного воздуха. При использовании этой технологии расплавленный металл остывает медленно, что создаёт благоприятные условия для формирования качественной структуры соединительного шва. Понять, что такое электрошлаковая сварка, посмотрев видео, довольно сложно. Ведь в этом случае зрители получают представление лишь о внешней стороне процесса.

Источник: https://instanko.ru/osnastka/elektroshlakovaya-svarka.html

Заключение

Если вы сомневались, стоит ли пробовать себя в электрошлаковой сварке, эта статья должна была вам помочь. Теперь вы знаете, как и где применяется такая технология, какие правила её использования.

Марки флюса, которые мы посоветовали, — примеры, на которые вы сможете опираться, но учитывайте и свои предпочтения.

ЭШС — решение многих проблем начинающих сварочных предприятий. Она позволяет экономить ресурсы и рабочее время, создавая качественный продукт в больших количествах. Желаем удачи в ваших начинаниях!

Источник: https://prosvarku.info/tehnika-svarki/ehlektroshlakovaya-svarka

Где и зачем нужна ЭШС

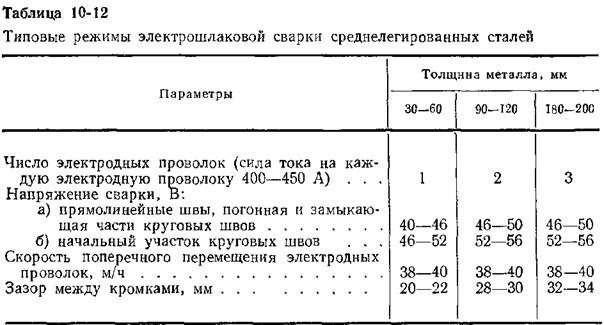

Режимы электрошлаковой сварки.

Экономия металлов, их долговечность и надежность, снижение металлоёмкости конструкций с одновременным повышением их прочности – только часть задач постоянного характера, которые стоят в отраслях, связанных с современным машиностроением.

Давно высчитано, что при производстве сварных металлических конструкций затраты на промежуточные ресурсы и расходные материалы составляют больше половины общих расходов. Особенно это актуально для отраслей, касающихся массивного крупногабаритного оборудования разного толка, но больше всего газовой, нефтяной и энергетической.

Если с самого начала электрошлаковая технология была изобретена исключительно для сварки в вертикальном положении, то в последующем обнаружились серьезные преимущества этого способа с точки зрения экономии ресурсов.

Теперь ЭШС – главный метод в работе с металлическими деталями большой толщины. Более того, на сегодняшний день ЭШС используется не только в сварке. Этот процесс отлично подходит в производстве слитков и отливок.

Источник: https://tutsvarka.ru/vidy/elektroshlakovaya-svarka

Где применяется

Основная область применения – тяжелое машиностроение.

Возможности использования:

Метод также применяют для сварки металла небольшой толщины (14-30 мм), например, монтажных стыков корпусов судов на стапеле.

Источник: https://instanko.ru/osnastka/elektroshlakovaya-svarka.html

Электрошлаковая сварка плавящимся мундштуком

Плавящийся электрод состоит из набора пластин, или стержней с каналами для подвода сварочной проволоки. Также мундштук может быть в виде трубы с толстой стенкой.

Та или иная форма мундштука предназначена для каждого конкретного случая. Эта форма зависит от формы свариваемого шва. Материал мундштука должен быть схож по составу с основным материалом.

Наиболее распространёнными являются мундштуки со спиралевидными каналами для сварочной проволоки. Диаметр проволоки составляет 4-5мм. Спираль приваривается к пластине мундштука при помощи электродов диаметрами 2-3мм.

Плавящийся мундштук необходимо надёжно изолировать от свариваемых кромок, иначе возможно короткое замыкание. Естественно, в процессе сварки вместе с материалом мундштука в сварочную ванную будет попадать и материал изоляторов, поэтому их состав должен быть таким, чтобы исключить негативное влияние на состав сварного шва. Кроме того, изолятор необходимо изготавливать пластичным.

Изоляторы устанавливаются на расстояние 100-150мм по горизонтали и на расстоянии 200-250мм по высоте между рядами.

После подготовки и сборки свариваемых заготовок, устанавливают плавящийся мундштук в зазоре независимо от аппарата. Мундштук крепится на специальном кронштейне.

Каналы мундштука соединяются с механизмом подачи проволоки переходными трубками, образующими переходной тракт. На дно кармана помещают стальной порошок или стружку. Места неплотного прилегания формирующих устройств замазывают глиной. На слой стружки засыпается немного флюса, примерно 20-30% от общего объёма, проверяют напряжение холостого хода трансформаторов, расход воды в системе охлаждения формирующих устройств, а также наличие всех нужных инструментов.

Сварку ведут при скорости подачи сварочной проволоки 150-170м/ч. После стабилизации процесса скорость подачи снижают до 90-100м/ч, в зазор засыпается флюс из расчёта два объёма флюса на один объём жидкого металла.

Техника выполнения швов электрошлаковой сваркой, окончание процесса и все последующие операции сходны с техникой выполнения прямолинейных швов. При сварке толстого металла толщиной 100-200мм предпочтительнее использовать трёхфазную систему питания для предотвращения перекоса фаз.

Плавящийся мундштук широко используется не только для сварки, но и при наплавочных работах при ремонте. При этом толщина наплавленного слоя может составлять 20-100мм.

Источник: https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

Видео: Электрошлаковая сварка, технология

Дополнительные материалы по теме:

Источник: https://taina-svarki.ru/sposoby-svarki/elektroshlakovaya-svarka-shemy-sushchnost-tehnologiya.php

Количество использованных доноров: 7

Информация по каждому донору: