Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Содержание

- 1 Причины образования дефектов

- 2 1. Дефекты в сварных соединениях

- 3 Классификация по геометрии

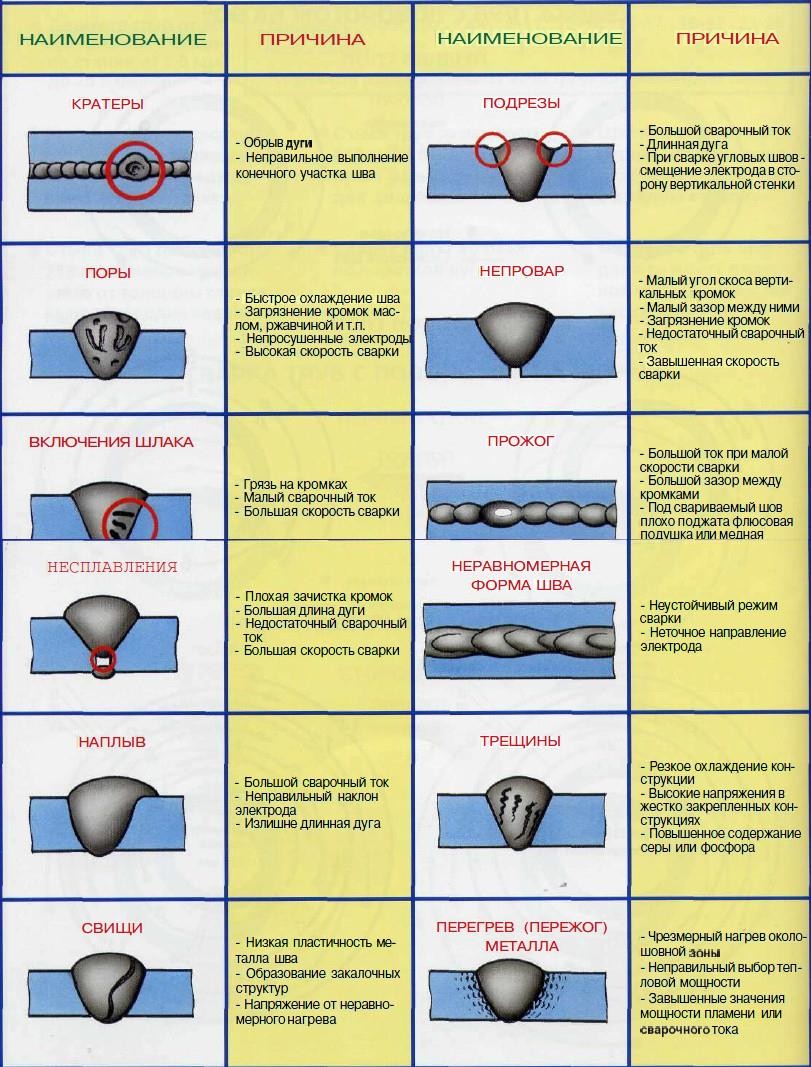

- 4 2. Таблица дефектов сварных швов и причины их возникновения

- 5 Причины возникновения дефектов

- 6 Как обнаружить сварные дефекты?

- 7 3. Методы контроля

- 8 Устранение недостатков сварных швов

- 9 Наплывы

- 10 Подрезы

- 11 Допустимые и недопустимые дефекты в сварных швах

- 12 Контроль качества

- 13 Трещины

- 14 Кратеры

- 15 Прожоги

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Источник: https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov

Это интересно: Как читать обозначение сварных швов на чертежах

1. Дефекты в сварных соединениях

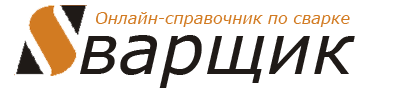

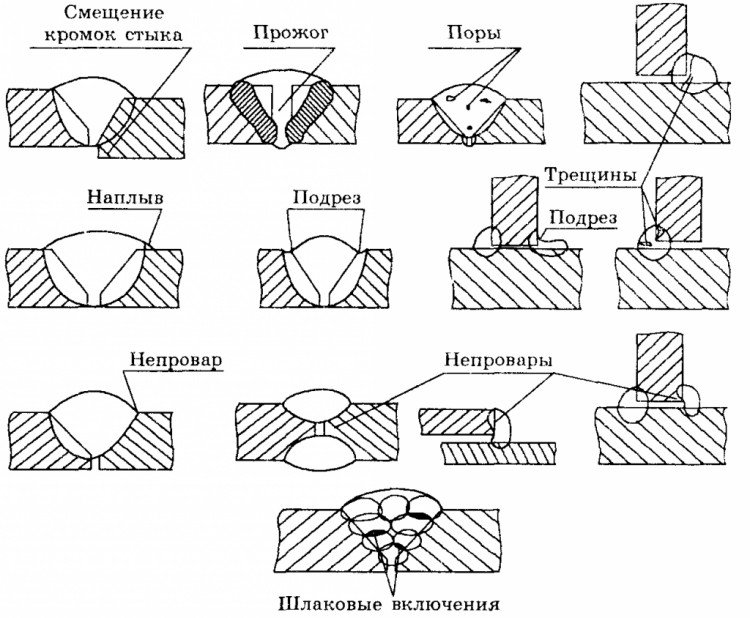

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д – ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

Рис. 2. Продольная трещина сварного соединения

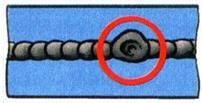

Рис. 3. Пористость в сварном шве

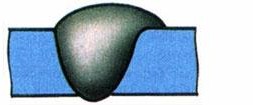

Рис. 4. Наплывы в сварном шве.

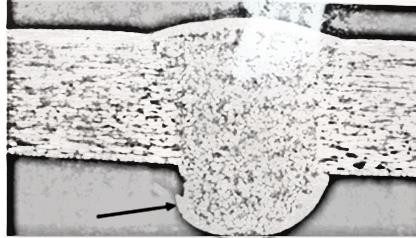

Рис. 5. Макроструктура сварного шва (проплав)

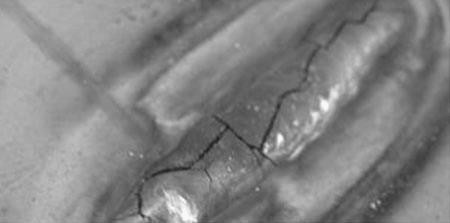

Рис. 6. Трещины в сварном шве

Рис. 7. Кратер в сварном шве

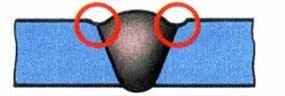

Рис. 8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

Источник: https://extxe.com/21240/kontrol-svarnyh-soedinenij-metody-kontrolja-defektov-svarki/

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения», а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», которые соответствуют стандарту ISO 6520.

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

Зоны сварного соединения:

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями.

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

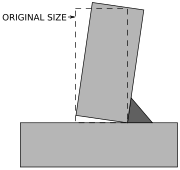

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

-

Поперечная усадка

-

Продольная усадка

-

Угловое смещение

-

Угловое смещение

-

Искажение формы

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

2. Таблица дефектов сварных швов и причины их возникновения

Источник: https://extxe.com/21240/kontrol-svarnyh-soedinenij-metody-kontrolja-defektov-svarki/

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

-

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым. - Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Источник: https://tokar.guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html

Это интересно: Исправление дефектов сварки — распространенные методы

Как обнаружить сварные дефекты?

Обнаружить дефект сварного соединения можно следующими способами:

- визуальный осмотр осуществляется при помощи увеличительного прибора и позволяет обнаружить даже крохотные дефекты точечной сварки;

- дефектоскопия сварных швов – метод диагностирования качества сварного шва, основанный на склонности специального материала менять свой цвет в момент, когда он соприкасается с текучим материалом, к примеру, с керосином;

- магнитный метод – выполнение измерений искажения магнитных волн;

- УЗК – проверка ультразвуком предполагает использование специальных ультразвуковых дефектоскопов, способных измерить степень отражения звуковых волн;

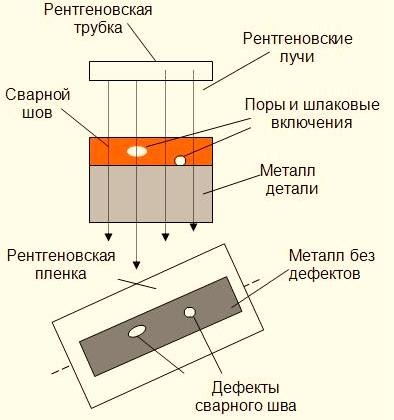

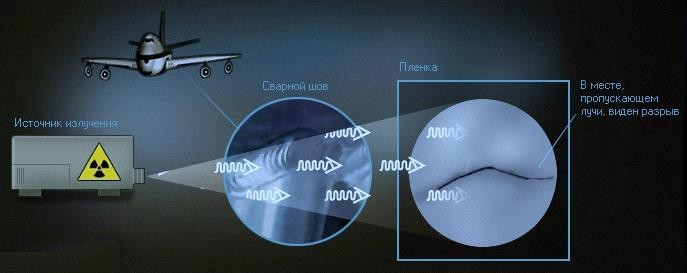

- радиационный метод осуществляется путем просвечивания сварного шва рентгеном, получением снимка, описывающего все детали проблемного участка.

Наплывы на внутренней и внешней стороне сварного шва.

Цветная дефектоскопия и ультразвуковой контроль сварных соединений считаются наиболее эффективными методами выявления дефектных сварных соединений, но осуществить их в бытовых условиях практически невозможно.

Источник: https://tutsvarka.ru/vidy/defekty-svarnyh-shvov

3. Методы контроля

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

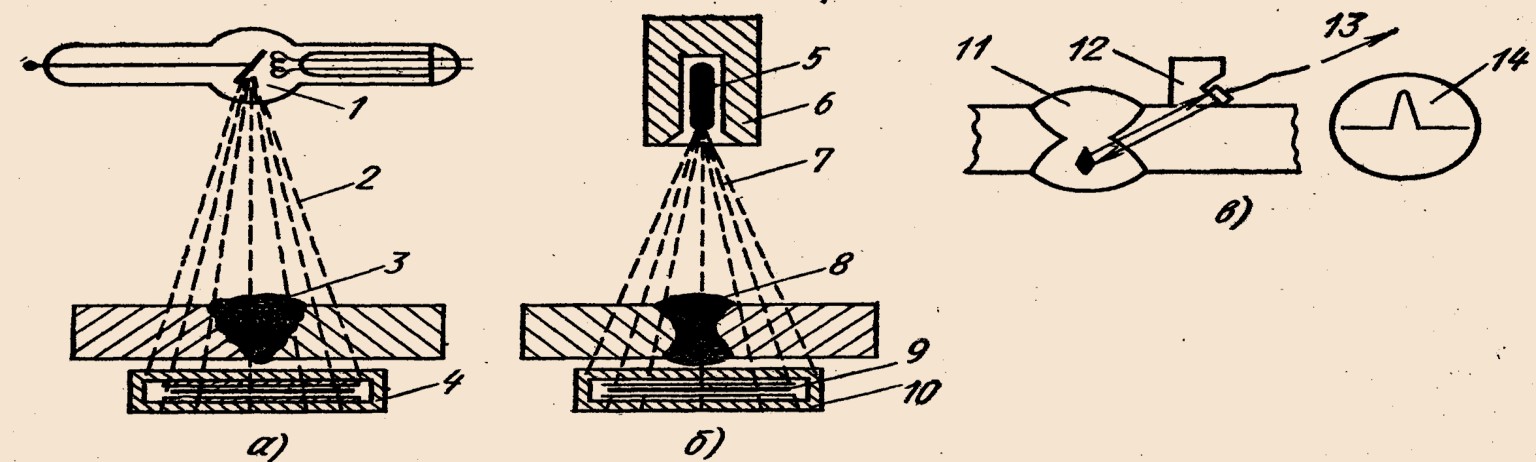

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

- внешнему осмотру для выявления поверхностных дефектов;

- обмеру сварных швов;

- испытаниям на плотность;

- магнитному контролю;

- просвечиванию рентгеновским и гамма-излучениям, ультразвуком для выявлений внутренних дефектов (рис. 9)

Рис. 9. Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

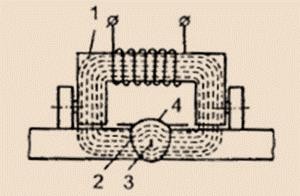

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два – магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 – магнит, 2 – сварной шов, 3 – дефект, 4 – магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов

Источник: https://extxe.com/21240/kontrol-svarnyh-soedinenij-metody-kontrolja-defektov-svarki/

Устранение недостатков сварных швов

Практически все дефекты сварных соединений, за исключением наиболее незначительных по размеру, требуют устранения.

Если этого не сделать, эксплуатационные параметры швов и самой металлоконструкции значительным образом ухудшатся: наличие дефектов сварки может привести к деформации металла, его скорого разрушения при механическом давлении.

Разновидности недостатков сварных швов определят методы борьбы с ними.

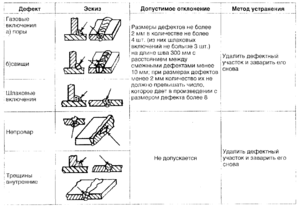

Виды дефектов сварных соединений.

Поэтому охарактеризуем самые распространенные дефекты сварки и способы их устранения:

- Отклонения параметров швов от норм по ширине, высоте, катету, перетяжки соединений.

Выявляются путем осуществления внешнего осмотра швов, анализ их размеров при помощи шаблонов. Устранить дефект можно путем срубания излишков металла, зачистки швов, подварки узких мест соединения. - Подрезы представляют собой углубление по линии сплавления рабочего и основного металла.

Найти проблему поможет внешний осмотр швов, а устранить ее получится, если выполнить качественную зачистку места подреза и подварку самого шва. - Пора сварного шва представляет собой полость округлой формы с газом.

Иногда несколько пор соединяются в цепочку. Способ выявления и методы устранения дефектов такого рода: визуальный осмотр, осмотр излома шва. - Свищи в форме воронкообразного углубления выявляются при внешнем осмотре, удаляются рубкой, строжкой с дальнейшей зачисткой и подваркой.

- Непровар появляется из-за недостаточного расплавления кромок сварного соединения.

Устранить дефект можно после визуального выявления, выяснения причины образования непроваров. Не допустить использование бракованной детали позволит метод контроля при лазерной сварке, а устраняется непровар вырубкой и выстрагиванием, зачищением и подваркой. - Наплывы на сварных швах имеют вид натекания металла сварного шва на поверхность рабочего металла.

Эффективно выявляются и устраняются путем проведения внешнего осмотра, подрубки и удаления наплыва, а непроваренные участки потребуется подварить. - Шлаковые включения ‒ дефекты в виде вкрапления шлака.

Выявить такую проблему и устранить ее можно при помощи визуального анализа детали, рентгено- и гаммаконтроля, контроля ультразвуковым агрегатом, магнитографическим оборудованием. Шлак из дефектного участка потребуется удалить, зачистить, подварить.

Источник: https://tutsvarka.ru/vidy/defekty-svarnyh-shvov

Наплывы

В подавляющем числе случаев говорят, что сварщик настроил режим неверно или зачистил кромки банально плохо.

Профилактикой появления дефекта служит правильная настройка тока для сварки. Напряжение дуги тоже придется слегка повысить.

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Подрезы

Кому приходилось корпеть над тавровым швом или внахлест, знают, что порой по сторонам сварного валика остается цепочка в виде маленьких углублений.

Термин «подрезы» — как раз относится к ним. Они появляются чаще всего, причем значительно, из-за быстрой сварки. Свою лепту вносит сварная дуга. То она чересчур длинная, то неправильно подобрали напряжение к ней.

Подрезы в швах допускаются лишь там, где конструкция, которую надо сварить, очень сложная. Это — допустимые дефекты. В другой ситуации такому браку в сварных швах нет прощенья.

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Допустимые и недопустимые дефекты в сварных швах

Дефекты, появившиеся при сварке, в той или иной степени, влияют на работоспособность сварного соединения. И принимая решение о пригодности, или непригодности данного сварного соединения, учитывают все факторы, которые могут повлиять на допустимость или недопустимость дефекта в сварном шве. При этом принимают во внимание такие обстоятельства, как:

-

Геометрия и габариты сварной конструкции, в целом, и дефектного сварного соединения, в частности.

-

Напряжения, возникающие в конструкции. При этом, учитывают не только действие максимальных распределённых нагрузок, но и действие остаточных напряжений при сварке.

-

Вид сварного дефекта. А также его величина и место его возникновения.

-

Механические свойства сварного соединения. Это предел прочности, текучесть, ударная вязкость, пластичность, сопротивляемость коррозии, сопротивление усталостному разрушению и т.д.

-

Условия, при которых изделие эксплуатируется. В основном, это характер окружающей среды.

-

Функции, которые должно выполнять изделие. Существует даже такой термин: «пригодность для данной цели». Т.е. один и тот же дефект в сварном шве может быть допустим для выполнения одной задачи, и недопустим для выполнения другой.

Для принятия решения о допустимости дефектов того, или иного типа и величины, необходимо, чтобы измерительная способность прибора для контроля дефектов была выше, чем допустимая величина дефекта. Т.е., если в сварном шве допускаются дефекты, величиной не более 2мм, то нельзя использовать для контроля этого шва прибор, с измерительной способностью 5мм.

Для того, чтобы определить максимальную величину допустимого дефекта, необходимо иметь ввиду, что дефекты сварных швов увеличивают, главным образом, способность стали к усталостному и хрупкому разрушению.

Для разрушений такого вида, наибольшую опасность представляют плоскостные дефекты (микротрещины, макротрещины, непровары). В случае их выявления, нужно обратить внимание не только на максимальные размеры отдельно взятых дефектов, но и на их взаимное расположение и на их количество.

Опасность плоскостных дефектов заключается в том, что они являются концентраторами высоких напряжений из-за отсутствия радиуса закругления у трещин. Пространственные дефекты, такие, как поры, газовые пузыри или какие-либо включения имеют какой-либо радиус закругления, поэтому, представляют собой меньшую опасность, даже при большем количестве.

При маленьком закруглении у основания трещины, для того, чтобы оценить действующие в ней напряжения, применяют коэффициент интенсивности напряжений К1, позволяющий оценить механику разрушения. Коэффициент интенсивности напряжений возможно определить в том случае, если напряжение, необходимое для разрушения, меньше предела текучести материала. Определяется он по формуле:

где а — величина (высота) наружного дефекта, или половина величины внутреннего дефекта;

бm — напряжение при растяжении;

бв — напряжение при изгибе;

Мm и Мв — коэффициенты, величина которых определяется отношением величины дефекта к толщине детали и расположением дефекта;

Q — коэффициент, зависящий от формы дефекта.

Для сварных соединений, не подвергаемых отжигу после сварки, с целью уменьшения внутренних напряжений, для оценки допустимости сварных дефектов необходимо использовать расчёт критического раскрытия трещины (COD). Вычисление коэффициента К1, или нахождение величины критического раскрытия, даёт возможность с высокой точностью определить величину возможного допустимого дефекта сварного шва.

Дополнительные материалы по теме:

Источник: https://taina-svarki.ru/kachestvo-i-kontrol-svarki/defekty-svarnyh-shvov-vidy-defektov.php

Контроль качества

С дефектами разобрались. Каким, чтобы их не допускать, должен быть контроль? Выберем наиболее эффективные методы контроля дефектов сварных швов и самые популярные.

Контроль может быть радиационным, ультразвуковым и визуально-измерительным.

Радиационный способ

У этого метода контроля есть еще одно название – радиографический. Основу составляют рентгеновские лучи. Известным нам по исследованиям в больнице. Принцип тот же – просветить и запечатлеть.

На деталь, которая находится в специальном аппарате, направляют рентген-лучи, а потом получают снимок. Если есть дефекты, то они сразу обнаружатся.

Кстати, рентген-прибор может устанавливаться и на саму деталь. Трудно найти сварщика, который бы не знал этого метода.

Снимок, полученный таким образом, покажет самые незначительные огрехи сварки. По-другому их сложно обнаружить. Сейчас точность повысилась благодаря компьютерным технологиям. Отдельные места можно увеличить и ознакомиться тщательней.

Минус метода – необходима повышенная техника безопасности, с радиацией не шутят. Кроме того, радиационные частички при попадании в атмосферу электризуют воздух, появляется ток.

Метод небезопасен для здоровья. Допуск к работе — только после подготовки.

Ультразвук

Ультразвуковую дефектоскопию сварных швов – коротко УЗК – роднит с вышеописанным способом принцип действия. С одной лишь разницей. Рентген-лучи заменяют ультразвуковыми волнами. Фиксируют результат с помощью специального дефектоскопа.

Механизм действия. Ультразвуковые волны, направленные на шов, проходят через металл, а потом – возвращаются. Наличие дефекта покажет их изменение.

В этом случае волны дадут искаженную картинку. Если брака нет, то обе картинки (до и после) окажутся идентичными.

В сварке УЗК – один из самых распространенных методов контроля. Для него существуют как стационарные дефектоскопы большого размера, устанавливают в специальном кабинете, так и в малогабаритном исполнении.

Последними можно комплектовать диагностическую лабораторию на колесах. Оба вида дефектоскопа гарантируют надежную проверку, обеспечивая информацией о месте дефекта и его параметрах.

Конечно, это не лупа и не линейка, соответственно, цена покусывается.

Сотрудник, который работает на нем, должен специально этому обучаться. Возможен вариант – специалист по приглашению. Но оно того стоит. УЗК выдает объективный результат быстро, его преимущества видны сразу.

Визуально-измерительный способ

Завершим наш обзор самым элементарным, но давно известным методом контроля дефектов сварных швов — ВИК. Аббревиатура расшифровывается как визуально-измерительный контроль. Метод прост в использовании.

Для него нужны внимательный взгляд, лупа, в некоторых случаях – микроскоп, и стандартная линейка. С ними управится сам сварщик, нужно лишь показать, как. Работодателю – экономия. Отпадет надобность брать специалиста для этих целей.

В торговой сети можно прикупить, причем по сходной цене, спецнабор для ВИК. В придачу – инструкцию. Написано понятно, вопросов – нет. На практике даже дебютант-сварщик обычно с первого раза познает контрольно-измерительные премудрости.

Кажется, проще простого. Правда, есть один минус – пресловутый человеческий фактор. Он может отразиться на конечном результате.

Не исключено, что и ответственное лицо отнесется к ВИК без должного внимания. Равно сделает это менее тщательно по независящим от него обстоятельствам. То есть брак не исключен.

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Трещины

Бывают горячими и холодными, снаружи и внутри, но все равно — дефекты, частые спутники сварки. Первые возникают во время процесса, вторые после.

Холодные грозят появлением при повышенной хрупкости, механическая нагрузка чуть больше — и трещин не миновать. Горячий дефект сварного шва гарантирован, когда электрод и металл для сварки разнородны по составу.

Способ не допустить, есть. Соблюдай технологию и нарабатывай опыт. Порой трещины сопровождают процесс при неправильном заваривании кратера.

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Кратеры

Образование в виде небольшой воронки. Излюбленное местопребывание – валик шва, предпочитает самый конец. К их появлению приводит резкий обрыв дуги.

Чтобы не допустить такого дефекта сварного шва, дуга должна вестись как можно плавно, а процесс завершаться без резких движений.

Хорошо, если ваш сварной агрегат снабжен специальным режимом, включив, не допустите появление кратеров.

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Прожоги

Грубый дефект. Дырку в сварном соединении, или, выражаясь технически, сквозное отверстие, видно и без лупы. Прожог – результат медленной сварки.

Помните, где тонко, там и рвется. Одна точка больше, чем надо, подвергается воздействию высокой t. Металл начинает усиленно плавиться. Итог предсказуем. От прожогов страдает качество работы, ведь прочность шва заметно уменьшается.

Профилактика. Понижаем сварочный ток, а формирование шва ускоряем.

Важно! В случае с алюминием помните о его высокой теплопроводности в сочетании с низкой t плавления. Порчу заготовки из алюминия дешевле предотвратить, чем исправить.

Источник: https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya

Количество использованных доноров: 7

Информация по каждому донору:

- https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov: использовано 1 блоков из 5, кол-во символов 1480 (4%)

- https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9: использовано 3 блоков из 7, кол-во символов 7781 (23%)

- https://prosvarku.info/tehnika-svarki/defekty-svarnyh-shvov-i-metody-ih-kontrolya: использовано 9 блоков из 11, кол-во символов 7164 (21%)

- https://tutsvarka.ru/vidy/defekty-svarnyh-shvov: использовано 3 блоков из 6, кол-во символов 5271 (15%)

- https://taina-svarki.ru/kachestvo-i-kontrol-svarki/defekty-svarnyh-shvov-vidy-defektov.php: использовано 3 блоков из 6, кол-во символов 5001 (15%)

- https://tokar.guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html: использовано 1 блоков из 5, кол-во символов 1206 (4%)

- https://extxe.com/21240/kontrol-svarnyh-soedinenij-metody-kontrolja-defektov-svarki/: использовано 3 блоков из 4, кол-во символов 6428 (19%)